はじめに

計画外の機器のシャットダウンが発生するたびに、産業オペレーションは1時間あたり平均26万ドルのコストを負担している。しかし、これらの故障の43%は、予防可能なヒューマンエラーに起因している。この記事では、大手メーカーが実施しているような体系的なオペレーター・トレーニング・プログラムが、機械の寿命を延ばしながら、いかに運用コストを削減するかを明らかにします。労働力を負債から最も貴重な信頼性資産に変えるための実行可能な戦略を発見することができます。

現代産業におけるオペレータートレーニングの重要な役割

スキルギャップを機器のダウンタイムにつなげる

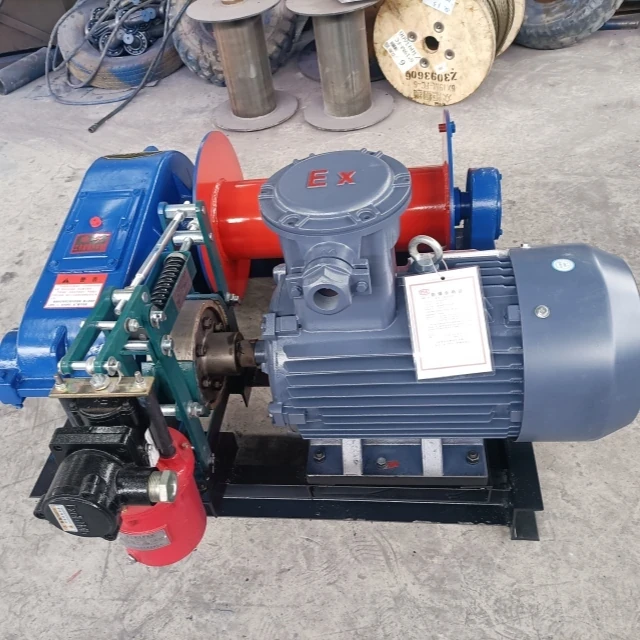

ウインチの負荷力学に不慣れなオペレーターは、しばしば安全作業限度を超え、ワイヤーロープの早期摩耗を引き起こします。調査によると

- 油圧システムの故障の68%は不適切な圧力管理が原因です。

- コールドスタートの手順を誤ると、エンジンの摩耗を200%早めます。

なぜ同じ機器が、ある現場では何年も長持ちするのか不思議に思ったことはありませんか? その違いは、訓練を受けたオペレーターが一貫して実行する、適切なウォームアップ手順のような日々の作業習慣にあります。

操作ミスが財務に与える影響の定量化

ある建設会社は、120台の機械の3年間のメンテナンスデータを追跡しました:

| エラーの種類 | 平均修理費用 | 頻度(月) |

|---|---|---|

| 過負荷 | $8,200 | 4.3件 |

| 汚染 | $3,750 | 11.2件 |

Garlwayの認定オペレーター・プログラムを導入することで、8ヶ月以内にこれらのエラーが76%減少した。

コスト削減トレーニングプログラム構築のベストプラクティス

ケーススタディ製造部門のダウンタイム30%削減

ある重機メーカーは、3つの柱を中心にトレーニングを再設計しました:

- 精密運転 - ロードチャートとダイナミックブレーキの習得

- 故障の予測 - 油圧異音などの早期警告サインの認識

- 予防プロトコル - 重要部品の日常点検チェックポイント

その結果

- ベアリング交換が42%減少

- ワイヤーロープの点検間隔を19%延長

- 14の施設で120万ドルを節約

トランスミッションの故障を示す5つの兆候を、オペレータは識別できますか? トレーニングによって故障のパターンが可視化されるまでは、ほとんどのオペレーターは識別できません。

エラー防止のためのシミュレーションベースのトレーニングの統合

高度なプログラムでは現在

- バーチャルリアリティ リスクの高いシナリオの再現(斜面での過負荷リフトなど)

- 触覚フィードバック制御 適切なジョイスティック技術を教える

- データ駆動型評価 オペレーター効率のベンチマーク

このアプローチを使用しているある鉱山会社は、ウインチの交換コストを61%削減しました。これは、筋肉記憶のトレーニングが実際の損害を防ぐことを証明しています。

結論トレーニングを具体的なROIに変える

- 故障分析から始める - メンテナンス記録を使用して、最もコストのかかるオペレーター依存の故障を特定します。

- OEMとの提携 - Garlwayやその他のメーカーは、機械に特化したトレーニングモジュールを提供しています。

- 絶え間ない測定 - スキルの習得度(アセスメントによる)と機器のKPI(ダウンタイム、部品交換)の両方を追跡する。

最も信頼できる作業現場とは、最新の設備を備えた作業現場ではなく、すべてのオペレーターが、自分の行動が機械にどのように波及するかを正確に理解した上で動いている作業現場である。そのようなレベルの作業規律は、意図的で継続的なトレーニングからしか生まれません。

節約の可能性を計算する準備はできていますか? 現在のメンテナンスコストを、認定オペレーター・プログラムによって達成可能な業界標準の30~40%の削減と比較してみてください。