電動ホイストは建設現場や産業現場での主力製品ですが、潤滑の不具合によって安全上の危険にさらされることがあります。このガイドでは、ホイストの早期故障の83%(OSHA機器信頼性報告書、2022年)を防止する、使用前の潤滑チェックについて説明します。ギアボックスのオイルレベルの検査であれ、ベアリングのグリースの評価であれ、これらのプロトコルはあなたのオペレーションをコンプライアントで生産的なものに保ちます。

使用前の潤滑システム検査:3点のセーフティネット

1.ギアボックスオイルの規格と温度モニタリング

工業用ホイストには、ISO VG 220または320オイルが必要です:

- ディプスティック分析:最小/最大マーク間のオイルレベルをチェックする。 ユニットが冷えている間 誤測定を避けるため。オイルが少ないと摩擦が40%増加する(ASME B30.16)。

- 汚染テスト:オイルを指でこする。ギトギトした感触は金属摩耗粉のシグナル。

- 熱スキャン:ギアボックスの表面に赤外線温度計を使用する。71°C (160°F) を超える温度は、粘度破壊を示している。

なぜギアボックスがリフト途中で故障するのか不思議に思ったことはありませんか?汚染されたオイルは、運転後数時間以内にギアの潤滑を飢餓状態にします。

2.スライディングベアリングの潤滑手順

ベアリングは静かに、しかし壊滅的に故障します。リチウムベースのグリース(NLGIグレード2)を塗布してください:

- スリーストライプルール:ベアリングレースから古いグリースを拭き取る。手動でベアリングを回転させたときに、きれいな3本の筋が現れるまで新しいグリースを塗布する。

-

頻度マトリックス:

使用頻度 再潤滑の間隔 毎日 2週間ごと 毎週 毎月

プロのアドバイス過給油は油圧ロックの原因となり、軸受キャビティの30~50%しか充填しません(FAGベアリング技術ハンドブック)。

不適切な潤滑がもたらす重大なリスク:数千ドルのコスト削減

ケーススタディ28,000ドルのホイスト故障チェーン

テキサス州の造船所では、オイルの汚染チェックを3か月間サボっていました。結果は?

- 金属くずがギアの歯に詰まる → トルクが300%増加

- モーターが過熱し、負荷の途中で安全センサーが作動

- 交換費用28,000ドル(設備+ダウンタイム)

あなたの潤滑ルーチンは、明日OSHAの抜き取り検査に合格できますか?

最高のパフォーマンスのための長期メンテナンス戦略

ホイストの寿命を60%延ばす

- オイル分析キット:四半期ごとにサンプルをラボに送り、水分含有量(0.5%以上 = 不合格)と酸価を検査します。

- グリース適合性チャート:相性の悪いグリース(例えば、リチウムとカルシウムの増粘剤)を混合すると、研磨パテが形成される。

- 荷重テストの検証:潤滑後、ホイストを定格容量の125%で10分間テストし、スムーズな動作を確認する。

結論潤滑はメンテナンスではない-それは保険だ

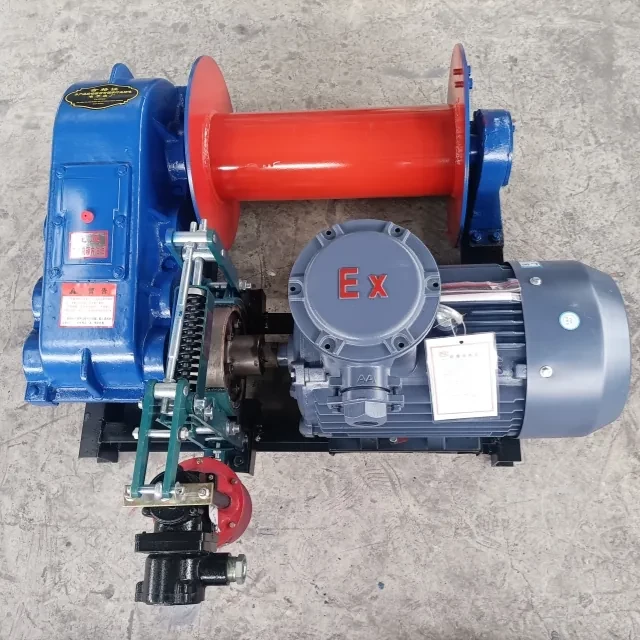

一滴の油と一拭きのグリースが、2つの脅威、すなわち規制による罰金と操業の破綻から守ってくれます。以下はその一例です。 ガルウェイのウインチとホイスト これらのプロトコルは、過酷な環境に適応しながら、メーカーが推奨する間隔と一致しています。

実用的な要点:

- 各シフト前にコンタミネーションチェックを実施する

- OSHA 1910.179に従って、オイル交換とベアリング点検を文書化する。

- オーバーヒート症状を認識するための乗組員の訓練

最後に今日の潤滑チェックに10分かけるのと、来月故障したホイストの修理に10日かけるのと、どちらがいいですか?

関連製品

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

- ヘビーデューティー用途向け電動・油圧ウインチ

- 販売用商業用電気コンクリートミキサー機 HZS 50 小型バッチプラント

- JDY350 電動油圧モルタル泥コンクリートミキサー