冬の建設作業では、ホイスト機器に特別なケアが要求されます-怠慢は、摩耗の加速、安全上の危険、および費用のかかるダウンタイムにつながります。このガイドでは、現場の効率を向上させながら、ホイストを寒冷地での損傷から保護するための実証済みのプロトコルを明らかにします。

冬季作業における現場の安全確保

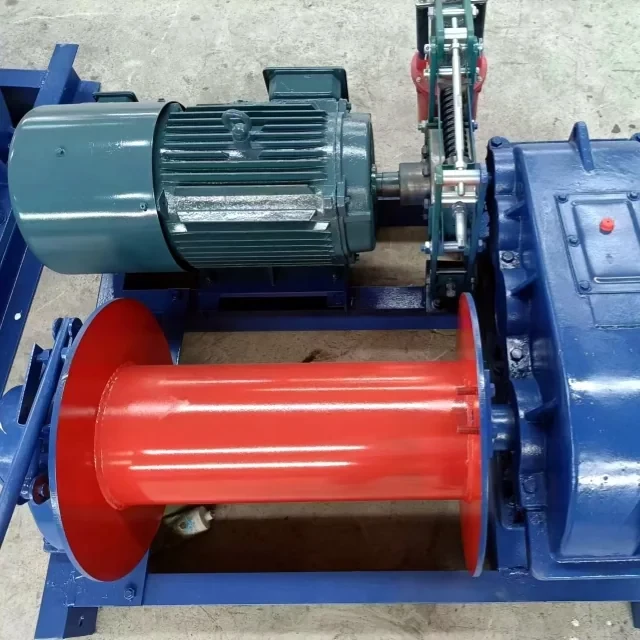

寒さは、ホイストのコンポーネントを潜在的な故障ポイントに変えます。氷の蓄積、脆い材料、潤滑油の濃縮により、ケーブルの断線からギアの焼き付きまで、リスクが連鎖します。

寒さがホイスト部品の摩耗を促進するメカニズム

- 金属の脆化:ASTMのテストによると、スチールケーブルとフックは-15°C (5°F) 以下で20~30%の引張強度を失います。

- 潤滑油の劣化:標準的なグリースは低温で固化し、ベアリングは摩擦から保護されなくなります。

- 氷の汚染:ドラムブレーキやリミットスイッチに水分が浸入すると、誤信号や応答の遅れを引き起こします。

冬にホイストが予期せず故障する理由を不思議に思ったことはありませんか?その答えは、多くの場合、制御システム内の未検出の氷の蓄積にあります。

機械的な故障を防ぐための重要なメンテナンス対策

-

シフト前の点検

- ケーブルに「霜割れ」(取り付け部付近の微細な亀裂)がないかチェックする。

- 各シフト前の無負荷テストでブレーキの機能を確認する。

-

寒冷に適応した潤滑

- 地域の最低気温に適合した合成潤滑油に切り替える(例:-30℃/-22°F環境用のISO VG 32油圧オイル)。

-

電気系統の保護

- 接点に誘電性グリースを塗布し、氷による短絡を防ぎます。

ケーススタディプロアクティブケアによる大惨事の回避

マニトバ州の橋梁プロジェクトでは、以下の手順を実施することで、12トンの荷重降下を回避しました:

- 問題点:問題:換気ポートの凍結により、ホイスト・モーターがオーバーヒート。

- 解決策:ヒーター付きモーターカバーを取り付け、冬用潤滑油に切り替えた。

- 結果:4ヶ月の冬期運転期間中、寒さに起因する故障はゼロ。

ホイストの寿命とコスト削減の最大化

冬の積極的なメンテナンスは安全性だけでなく、経済的な安全策でもあります。適切にメンテナンスされたホイストは、5年間で部品交換が40%少なくて済みます。

潤滑調整とダウンタイム削減の関連性

-

コスト比較:

シナリオ ダウンタイム時間/シーズン 部品交換コスト 冬期準備なし 80+ $18,000 冬季プロトコル $4,200

データは、米国北部の建設会社12社の平均値を反映。

冬期特有のメンテナンスプログラムによるROIの計算

-

直接的な節約

- ベアリング交換の削減により、ホイスト1本あたり年間~2,800ドルを節約。

- 天候による遅延が減ることで、プロジェクトのスケジュールが守られる(中規模作業員の場合、1日あたり1,200ドルと評価)。

-

間接的なメリット

- 安全記録の向上による保険料の削減。

- 機器の寿命が延びることで、再販価値が保たれる。

実行可能な要約:

- 気温が下がる前に、ホイストの寒冷地での脆弱性を監査する。

- Garlwayのような信頼できるブランドと提携し、冬に対応できるコンポーネントを購入する。

- 寒冷ストレスの初期兆候(ギアの異音など)を認識できるよう、作業員を訓練する。

冬のメンテナンスを法令順守のための作業ではなく、戦略的な投資として扱うことで、チームは降雪予報に関係なく、より安全で収益性の高いオペレーションを実現できる。