産業用途に適したウインチを選ぶことは、単に吊り上げ能力の問題だけではありません。鉱業における重い荷物の運搬、爆発性環境での安全確保、製造業におけるミリ単位の精度が要求される場合など、選択を誤るとダウンタイムや安全リスク、コストのかかる非効率につながる可能性があります。このガイドでは、ウィンチの選定を産業別、技術的特徴別に分類し、工学的見識に裏打ちされた内容となっています。

特殊ウインチとその産業用途

頑丈なマテリアルハンドリング鉱業と建設

鉱業と建設業のウインチは、研磨粉塵、不整地、数トンの荷重など、過酷な条件に直面します。主な考慮事項は以下の通りです:

- 耐久性:耐腐食性材料(例:硬化スチールドラム)は、過酷な環境に耐えることができます。

- 耐荷重:建設用天井走行リフトの場合、10~50トンの容量が要求されることが多く、採鉱用ではさらに高い定格が要求されることがあります。

- 移動性:スキッドマウントまたはポータブル設計により、現場での迅速な展開が可能になります。

鉱業用ウインチがなぜ長持ちするのか不思議に思ったことはありませんか?それは、モーターだけではありません。密封されたベアリングが、砂塵がギアを削って停止するのを防いでいるのです。

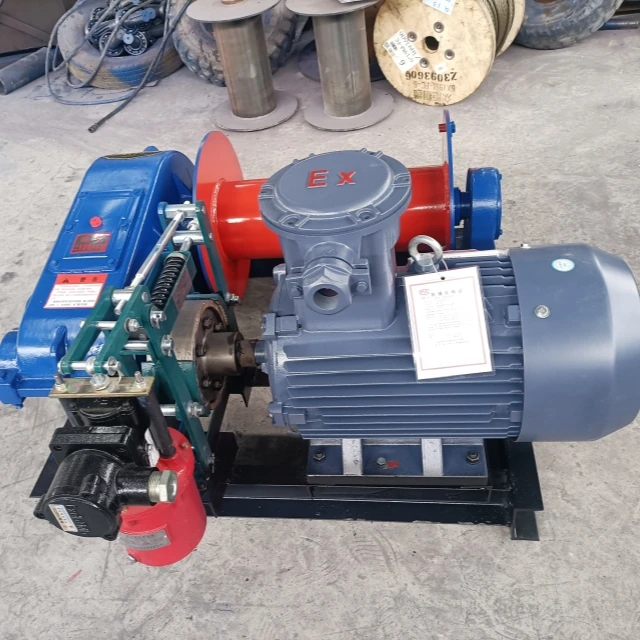

セーフティクリティカルな環境:石油/ガスと危険地帯

石油精製所や化学工場では、機器からの火花が可燃性ガスに引火する可能性があります。再生可能エネルギーや海洋科学で使用されるような)ATEX認定の防爆ウインチは譲れません。これらの特徴は以下の通りです:

- 本質安全防爆モーター:電気エネルギーを制限することで発火を防止します。

- 強化されたシーリング:爆発性の蒸気が内部部品に接触するのを防ぎます。

- 遠隔操作:危険区域での作業者の被ばくを低減します。

参考 :ATEXウィンチは、安全性と信頼性が最優先されるオイル/ガス検査プロジェクトや海洋調査機器に配備されています。

精度と制御:海洋および製造

舶用ウインチは、ROVの展開のような作業のために、耐塩水性と正確な荷重管理を必要とします。一方、製造ラインでは、組立工程にスムーズで再現性のある動きが求められます。探す

- 可変速制御:リフティングやプリングの速度を微調整できます。

- 負荷モニタリング:センサーは、繊細な部品を損傷する可能性のある過負荷を防ぎます。

- 低メンテナンス設計:密閉式潤滑システムにより、ダウンタイムを低減します。

運転効率を高める技術的特徴

ブレーキシステムと負荷管理

ウインチのブレーキシステムは、吊り荷をいかに安全に扱うかを決定します。2つの重要なタイプがあります:

- ダイナミックブレーキ:モータの抵抗を利用して降下を制御します(繰り返しリフトに最適)。

- 機械式フェイルセーフ・ブレーキ:電源喪失時に自動的に作動します(天井走行型リフトには重要)。

プロのヒント :垂直リフトの場合、冗長ブレーキ・システムはシートベルトのようなものです。

油圧と電気:パワーと柔軟性

| 特徴 | 油圧式ウインチ | 電動ウィンチ |

|---|---|---|

| 動力源 | 油圧ポンプが必要 | 電気プラグアンドプレイ |

| トルク | 低速域で大きい | 回転数に関係なく一定 |

| メンテナンス | ホース/フィッティングが多い | 可動部品が少ない |

油圧モデルは、重工業的な環境(例:伐採における伐採木の引きずり)に適しており、電動ウィンチ(GarlwayのATEXラインのような)は、クリーンな操作を必要とする管理された環境に適しています。

安全コンプライアンスと認証基準

認証は単なるペーパーワークではなく、厳格な試験の証明です。確認すべき主なマーク

- CE/ISO 9001:ベースライン品質保証

- ATEX/IECEx:爆発性雰囲気に必須

- DNV/GL:マリングレードの信頼性

ご存知でしたか? ヨーロッパでは、穀物サイロから海洋リグまで、爆発の危険性のある区域で使用される機器にはATEXへの適合が法的に義務付けられています。

結論ワークフローに合わせたウインチ

- 環境の優先順位:危険区域ではATEX認証が必要であり、海洋環境では腐食保護が必要です。

- パワーと精度のバランス:力強さを求めるなら油圧式、よりクリーンで静かな動作を求めるなら電動式。

- 認証の確認:各地域の安全規格への適合を保証します。

石油/ガスや精密製造業など、信頼性を妥協できない業界では、Garlwayのウィンチはこれらの機能を統合し、安全なオペレーションを維持します。揮発性の坑井に機器を降ろす場合でも、タービンブレードを位置決めする場合でも、適切なウインチは単なる道具ではなく、チームの命綱です。

次のステップ :ウィンチのスペックを比較する前に、負荷重量、環境危険度、モーションコントロールの必要性など、作業上の要求を監査してください。最適な選択は、エンジニアリングと現実の条件を一致させることです。

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- ベスト18000ポンドドラムアンカーウインチ

- 土セメント混合コンクリート用商業建設ミキサー

- コンパクト用途向け小型電動ウインチ 120Vおよび240V

- 12000ポンド ヘビーデューティー 電動ボートウインチ