はじめに

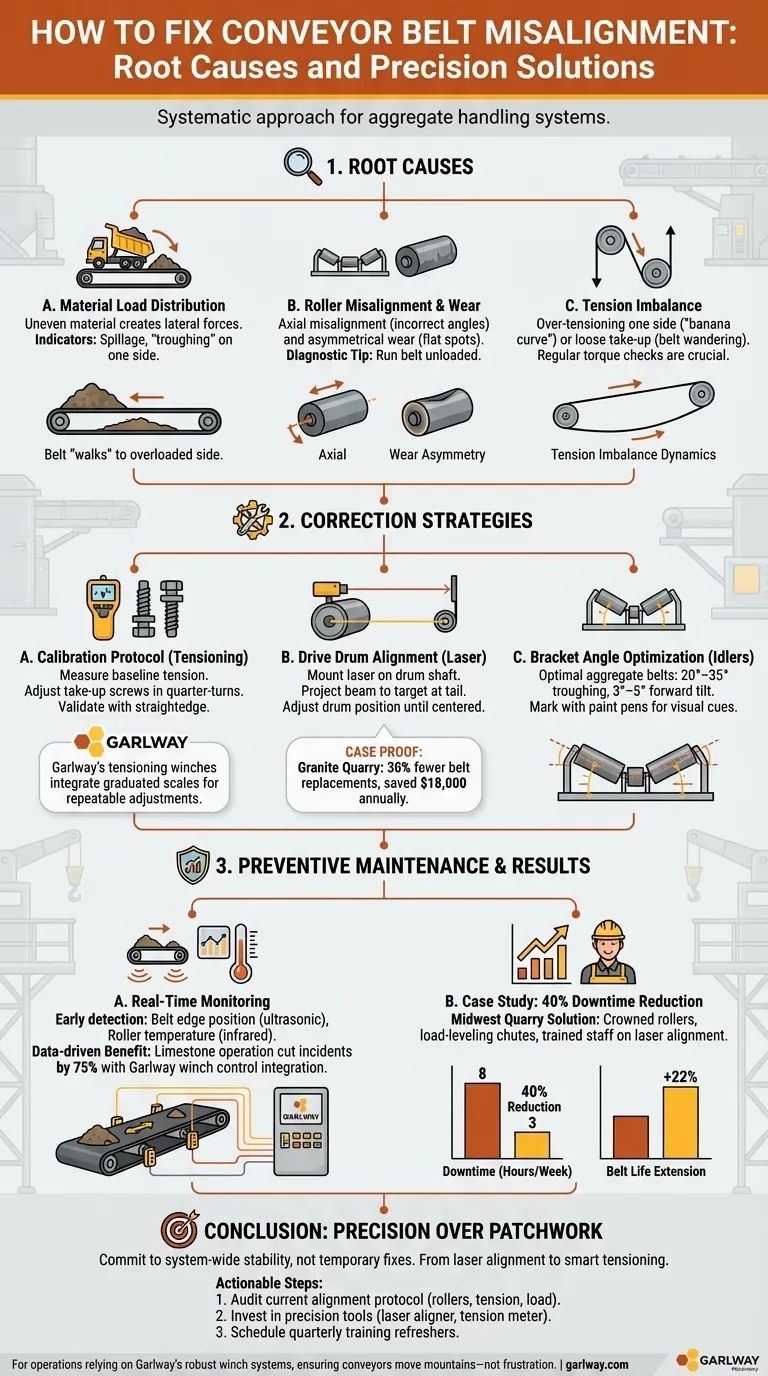

コンベアベルトのずれは、単なる迷惑ではなく、コストのかかる運用上の危険です。骨材処理システムでは、わずかなずれでも、材料のこぼれ、摩耗の加速、予期せぬダウンタイムにつながる可能性があります。このガイドでは、複雑な問題を整理し、根本原因(不均一な積載分布から張力バランスの崩れまで)を診断し、業界で実績のある技術に裏打ちされた是正戦略を実施するための体系的なアプローチを提供します。張力調整装置の校正であれ、レーザーツールを使用したドラムの整列であれ、これらの実行可能なステップは、安定性を回復し、実際の採石場での運用で実証されているように、ダウンタイムを最大40%削減できます。

骨材搬送システムにおけるベルトずれの根本原因

ベルト追跡における材料積載分布の影響

コンベアベルトの経路は、それが運ぶ積載量と同じくらい安定しています。骨材システムでは、粒子のサイズが異なるため、材料の積載が不均一になり、ベルトを軌道から外す横方向の力が生じます。

主な兆候:

- ベルトの片側に集中したこぼれ

- ベルトが不均一にたるむ「トラフ」が目に見える

なぜ重要なのか:

重い材料が片方の端に偏って積み重なると、ベルトの重心が移動し、過負荷側のほうに「歩く」ように強制されます。不均一な重さの買い物袋が腕を横に引っ張るのを気づいたことはありませんか?コンベアベルトも同様に反応します。

ローラーのずれと摩耗パターン

ローラーはベルトのずれの静かな守護者です。それらが故障すると、システム全体が苦しみます。

一般的な故障:

- 軸ずれ:間違った角度で取り付けられたローラー(1°のずれでも重要)

- 摩耗の非対称性:ローラーの片側に平坦な部分または直径の減少

診断のヒント:

ベルトを空荷で運転し、その経路を観察します。材料がない状態でずれが続く場合は、ローラーが原因である可能性が高いです。

張力バランスのダイナミクス

張力は単にきつさの問題ではありません。それは対称性の問題です。

2つの重要なシナリオ:

- 片側の張りすぎ:ベルトが不均一に伸び、「バナナカーブ」効果を生み出します。

- 緩いテイクアップシステム:たるみにより、ベルトが予測不能にさまよう可能性があります。

専門家の洞察:

張力の不均衡は、摩耗したベアリングや不適切に調整されたテイクアップスクリューが原因であることがよくあります。定期的なトルクチェックにより、張力関連のずれの60%を防ぐことができます。

ベルトずれの包括的な是正戦略

張力機構の校正プロトコル

精度は推測に勝ります。このシーケンスに従ってください。

- ハンドヘルド張力計を使用して基準張力を測定します。

- テイクアップスクリューを 4分の1回転ずつ、交互に調整します。

- ベルトの幅にわたって定規を当てて検証します。

ツールの注意:Garlwayの張力ウインチは、繰り返し可能な調整のために目盛り付きスケールを統合しています。試行錯誤は不要です。

レーザー誘導ツールを使用したドライブドラムの整列

レーザーは、整列を芸術から科学に変えます。

ステップバイステップ:

- ドラムシャフトにレーザーエミッターを取り付けます。

- テールプーリーのターゲットにビームを投影します。

- ビームがターゲットの中心にくるまでドラムの位置を調整します。

事例証明:ある花崗岩採石場では、レーザー整列を採用した後、ベルト交換を30%削減し、年間18,000ドルを節約しました。

空荷ベルト安定化のためのブラケット角度最適化

アイドラーブラケットは、ベルトの「デフォルト」経路を設定します。

骨材ベルトの最適な角度:

- 20°–35°のトラフ角度:積載容量と追跡安定性のバランスをとります。

- 3°–5°の前方傾斜:材料衝撃ゾーンからのベルトのずれを相殺します。

メンテナンスハック:

調整後、ペイントペンでブラケットの位置に印を付けます。視覚的な手がかりは、将来の再調整を迅速化します。

予防保守とパフォーマンス検証

早期検出のためのリアルタイム監視システム

センサーは、受動的な修理よりも優れています。最新システムは以下を追跡します。

- ベルト端の位置(超音波センサー経由)

- ローラー温度の急上昇(赤外線スキャン)

データ駆動型のメリット:

ある石灰岩事業では、監視をGarlwayウインチ制御に統合し、自動張力補正をトリガーすることで、ずれの発生を75%削減しました。

ケーススタディ:採石場でのダウンタイム40%削減

課題:

中西部のある採石場では、慢性的なずれにより毎週ベルトが停止していました。

ソリューション:

- 摩耗したローラーをクラウンデザインのものに交換し、ベルトをセルフセンタリングさせました。

- 積載均等化シュートを設置し、材料を均一に分配しました。

- 月例レーザー整列に関するスタッフをトレーニングしました。

結果:

- ダウンタイムは週8時間から3時間に減少しました。

- ベルト寿命は22%延長されました。

結論:パッチワークよりも精度

ベルトずれの修正は、一時的な調整ではなく、システム全体へのコミットメントです。レーザーで整列されたドラムからスマートな張力調整まで、すべての修正は長期的な安定性に貢献する必要があります。

実行可能な次のステップ:

- 現在の整列プロトコルを監査します(ローラー、張力、積載分布を確認します)。

- 少なくとも1つの精密ツール(例:レーザーアライナーまたは張力計)に投資します。

- 保守チーム向けの四半期ごとのトレーニングリフレッシャーをスケジュールします。

Garlwayの堅牢なウインチシステムに依存する運用では、これらの戦略を統合することで、コンベアが山を動かし、不満を解消することを保証します。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- トラック・ボート用クイックウインチ ポータブルウインチ ボート用ウインチ ベスト

- コンパクト用途向け小型電動ウインチ 120Vおよび240V

- 油圧ウインチ、港湾用ウインチ

- Badlands製 電動120Vボートウィンチ