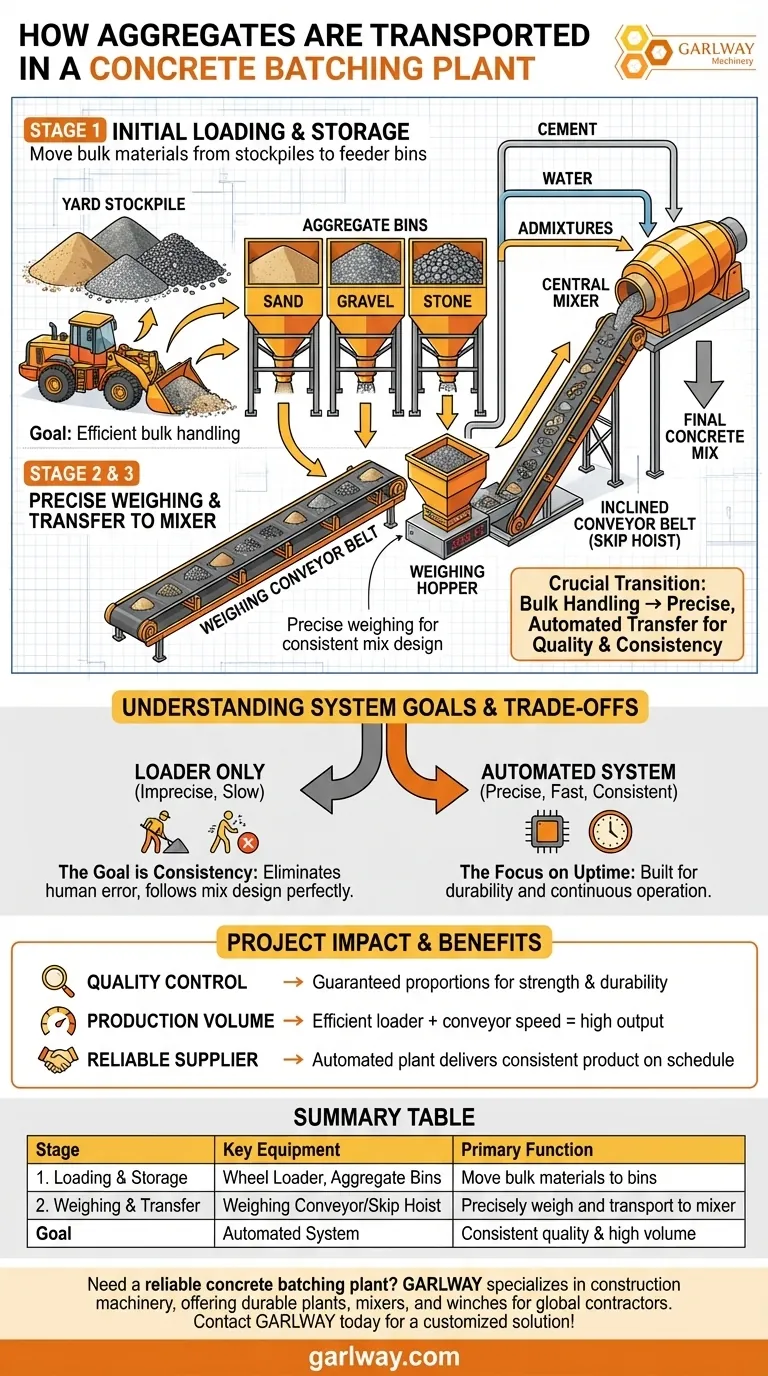

コンクリートプラントでは、骨材は2段階のプロセスを経て輸送されます。まず、ホイールローダーがヤードの在庫からフィーダービンへバルク材を移動させ、次に自動コンベアシステムがそれらのビンから正確に計量された量を中央ミキサーへ移送します。

システム全体は、重要な移行のために設計されています。それは、原材料の大規模なバルクハンドリングから、最終的なコンクリート混合物の品質と一貫性を保証する、非常に正確で自動化された移送への移行です。

骨材の旅:在庫からミキサーへ

骨材の流れを理解することは、現代のバッチングプラントの仕組みを理解する鍵となります。このプロセスは、保管場所から混合場所への材料の移動のために、精度と効率のために設計された慎重に振り付けられたシーケンスです。

第1段階:初期積み込みと保管

ホイールローダーが、最初の段階の主要な作業員です。プラントのヤードにある大きな在庫から、砂、砂利、または砕石などの異なる仕様の骨材をすくい取ります。

次に、ローダーはこれらの材料を、一連の大きなホッパーまたは骨材ビンに投入します。各ビンは特定の種類の骨材またはサイズの骨材専用であり、原材料を分離してバッチ処理の準備を整えます。

第2段階:正確な計量

保管ビンから、プロセスは自動化されます。各ビンの底にあるゲートが開いて、骨材を計量コンベアベルトまたは計量ホッパーに放出します。

このステップは品質管理にとって重要です。システムは、次の段階に進む前に、特定のコンクリートレシピ(混合設計)に必要な各骨材の正確な重量を測定します。

第3段階:ミキサーへの移送

正しい重量の骨材がバッチ処理されると、最終的な輸送システムが引き継ぎます。最も一般的には、傾斜コンベアベルトまたはスキップホイストが、計量された材料をプラントのメイン混合ドラムに運び込みます。

このコンベアは、セメント、水、および必要な化学混和剤の正確に測定された量と組み合わされて、最終的なコンクリートを生成するための骨材を供給します。

トレードオフとシステム目標の理解

コンクリートプラントで使用される多段階輸送システムは任意ではありません。それは、コンクリート生産において最も重要な2つの要因である速度と精度のバランスをとるために設計されたソリューションです。

なぜ1つのシステムだけではないのか?

プロセス全体にホイールローダーを使用すると、不正確で遅くなり、高品質のコンクリートに必要な厳格な許容誤差を満たすことができません。コンベアのみのシステムでは、ヤードの広大な屋外在庫を管理するには非現実的です。

目標は一貫性

この輸送システムの主な目標は、すべてのコンクリートバッチが同一であることを保証することです。自動計量およびコンベア輸送は人的エラーを排除し、混合設計が毎回完全に遵守されることを保証します。

稼働時間の重視

コンベアシステムの信頼性は最重要です。ベルトまたはホイストの故障は、プラント全体の生産を停止させる可能性があります。このため、これらのシステムは耐久性と連続運転のために構築されています。

これがプロジェクトの結果にどのように影響するか

骨材輸送の方法は、使用するコンクリートの最終的な品質とコストに直接影響します。このプロセスを理解することで、高品質の生産施設を定義するものを理解することができます。

- 品質管理が最優先事項の場合:自動計量およびコンベア輸送は、一貫した強度と耐久性のための正確な骨材比率を保証するため、運用の中心となります。

- 生産量が最優先事項の場合:ビンに供給するホイールローダーの効率とコンベアシステムの速度は、プラントの全体的な生産量(立方メートル/時)を決定します。

- コンクリート供給業者を選択する場合:適切に保守され、完全に自動化されたバッチ処理および輸送システムを備えたプラントは、スケジュールどおりに一貫した製品を提供する可能性が高くなります。

最終的に、在庫からミキサーまでのこの物流の流れを理解することで、現代のコンクリート生産が単純な原材料を高度に設計された最終製品に変える方法が明らかになります。

概要表:

| 段階 | 主要設備 | 主な機能 |

|---|---|---|

| 1. 積み込みと保管 | ホイールローダー、骨材ビン | ヤードの在庫から専用保管ビンへバルク材を移動させる。 |

| 2. 計量と移送 | 計量コンベア/スキップホイスト | 骨材を正確に計量し、中央ミキサーへ移送する。 |

| 目標 | 自動システム | 一貫した混合品質と高い生産量を保証する。 |

プロジェクトに信頼できるコンクリートプラントが必要ですか? GARLWAYは建設機械を専門としており、世界中の請負業者や建設会社向けに設計された耐久性のあるコンクリートプラント、ミキサー、ウィンチを提供しています。当社の機器は、上記で詳述した正確で大量の生産を保証し、建物のためのコンクリート品質の一貫性を保証します。GARLWAYに今すぐお問い合わせください。お客様固有のニーズについてご相談いただき、カスタマイズされたソリューションを入手してください!

ビジュアルガイド

関連製品

よくある質問

- コンクリートプラントではどのような種類のコンクリートを製造できますか?あらゆる建設プロジェクトに対応する多用途ミックス

- プラント設備のメンテナンスは科学的にどのように管理すべきか? 信頼性のためのプロアクティブフレームワーク

- ボリュームコンクリートミキサーはどのように持続可能性に貢献しますか?現場での廃棄物、水、排出ガスの削減

- 暑い夏の間、セメントタンクのメンテナンスが重要なのはなぜですか?壊滅的な故障を防ぐ

- コンクリート混合プロセスにおいて、準備時間はなぜ重要なのでしょうか?効率と品質を向上させましょう。

- コンクリートプラントの運転における主な安全上の注意点は何ですか?現場の安全と効率を確保しましょう。

- コンクリートプラント事業の始め方:事業立ち上げのためのステップバイステップガイド

- コンクリートプラントの制御システムの主な特徴は何ですか?精度と効率を確保する