油圧配管および接続部からの漏れを防ぐには、定期的な物理的検査、コンポーネント交換、システム安定化を組み合わせたメンテナンス戦略を実装する必要があります。これには、専門的なツールを使用してすべての接続が確実に固定されていることを確認し、亀裂や変形の兆候が見られる配管やコネクタは直ちに交換し、外部からの力によるストレスを最小限に抑えるために防振クランプを取り付けることが含まれます。

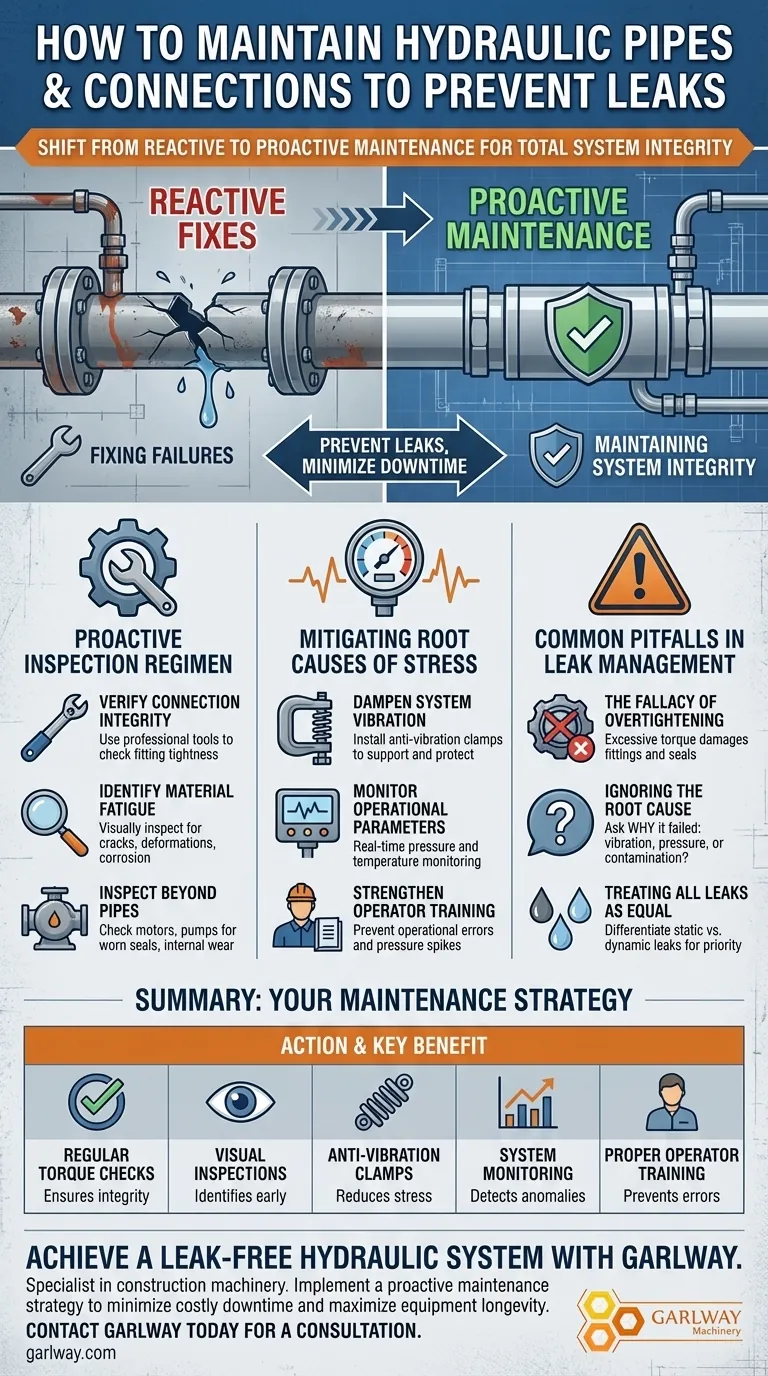

油圧漏れを防ぐ最も効果的な方法は、故障を修理するという受動的な考え方から、システム全体の完全性を維持するという能動的な考え方に移行することです。漏れは問題そのものではなく、振動、材料の疲労、または操作上のストレスといった根本的な問題の兆候です。

プロアクティブな点検レジメン

一貫した点検スケジュールは、信頼性の高い油圧システムの基盤です。これにより、コストのかかるダウンタイムにつながる前に、潜在的な故障箇所を特定し、対処することができます。

接続部の完全性の検証

すべての接続ポイントは潜在的な漏れ源です。トルクレンチなどの専門的なツールを使用して、すべての継手と接続部が緩みなく指定された値に締め付けられていることを定期的に確認してください。

材料疲労の特定

すべての配管とコネクタを目視で検査し、摩耗の兆候がないか確認してください。長期間の使用やストレスにより亀裂、変形、または著しい腐食が発生したコンポーネントは、直ちに交換する必要があります。

配管以外の部分の点検

漏れはしばしば接続されているコンポーネントから発生します。油圧モーターやポンプの摩耗したシャフトシールをチェックしてください。内部の摩耗は、著しい外部漏れとしてすぐに現れる可能性があります。徹底的な点検には、ピストンやベーンなどの主要な内部部品を含める必要があります。

システムストレスの根本原因の軽減

漏れを防ぐには、部品をチェックするだけでなく、コンポーネントが最初に故障する原因となるストレス要因を積極的に減らすことが必要です。

システム振動の減衰

振動は、継手の緩みや金属疲労の主な原因です。配管に沿って防振クランプを取り付けることで、重要なサポートが提供され、操作上の力の影響が減衰し、接続ポイントの完全性が維持されます。

運用パラメータの監視

目に見える問題になる前に問題を検出するために、リアルタイム監視を実装してください。圧力センサーと温度監視デバイスを使用すると、シールが故障したり接続が緩んだりするずっと前に、潜在的な問題を示す異常な変動を検出するのに役立ちます。

オペレーター研修の強化

人的エラーはシステム故障の重要な要因です。すべてのオペレーターが、突然の圧力スパイクなど、壊滅的な漏れを引き起こす可能性のある操作ミスを防ぐための正しい手順について十分に訓練されていることを確認してください。

漏れ管理における一般的な落とし穴

一般的な間違いを避けることは、正しいチェックを実行することと同じくらい重要です。欠陥のあるアプローチは、古い問題を解決しようとしながら、新しい問題を作成する可能性があります。

締めすぎの誤謬

緩い接続が漏れを引き起こしますが、締めすぎも同様に有害です。過度のトルクを適用すると、継手が変形したり、シールが潰れたり、ねじ山が損傷したりして、新しく、しばしばより悪質な漏れ経路が作成されます。常にメーカー指定のトルク値を遵守してください。

根本原因の無視

故障したシールを交換したり、緩んだ継手を締めたりするだけでは、一時的な解決策にすぎません。コンポーネントが故障した理由を問う必要があります。過度の振動、圧力スパイク、または流体汚染が原因でしたか?根本原因を無視すると、問題が再発することが保証されます。

すべての漏れを同じように扱う

すべての滴りに同じレベルの緊急性が必要なわけではありません。静的漏れ(シールや継目)と動的漏れ(シリンダーロッドなどの可動部品)を区別することで、修理の優先順位付けに役立ちます。動的漏れは、しばしばより深刻な内部摩耗を示し、より大きなリスクをもたらします。

システムへの適用方法

メンテナンス戦略は、運用上の優先順位と一致する必要があります。特定の目標の達成に最も大きな影響を与える場所にリソースを集中してください。

- 即時のダウンタイムの最小化が主な焦点である場合:すべての配管と接続部の頻繁な目視点検を優先し、重要な継手のトルクをチェックする定期的なスケジュールを実装してください。

- 長期的な信頼性の最大化が主な焦点である場合:防振クランプ、リアルタイムシステム監視、および根本原因に対処するための詳細なオペレーター研修を含む包括的なプログラムに投資してください。

最終的に、漏れのない油圧システムを達成するには、それを個々の部品の集合体としてではなく、動的な全体として扱うことが重要です。

概要表:

| メンテナンスアクション | 主なメリット |

|---|---|

| 定期的なトルクチェック | 接続部の完全性を確保 |

| 目視点検 | 亀裂や腐食を早期に特定 |

| 防振クランプ | システム振動によるストレスを軽減 |

| システム監視 | 圧力/温度異常を検出 |

| 適切なオペレーター研修 | 漏れを引き起こす操作ミスを防ぐ |

GARLWAYで漏れのない油圧システムを実現しましょう。

ウィンチ、コンクリートミキサー、バッチプラントなどの建設機械の専門家として、油圧の信頼性の重要性を理解しています。当社の専門知識は、建設会社や請負業者に、コストのかかるダウンタイムを最小限に抑え、機器の寿命を最大化するためのプロアクティブなメンテナンス戦略を実装するのに役立ちます。

油圧システムを強化する方法について話し合いましょう。今すぐGARLWAYにお問い合わせください。ご相談を承ります。

ビジュアルガイド

関連製品

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備

- 油圧コンクリートミキサー機械 セメント混合装置

- 販売用商業用電気コンクリートミキサー機 HZS 50 小型バッチプラント

- 建設用コンクリートセメントミキサー ドラムミキサー

よくある質問

- 建設の進捗に影響を与えないために、輸送に関して考慮すべきことは何ですか?オンタイムデリバリーのためのマスターロジスティクス

- アンカーウインチの種類は?ボートに最適な動力とデザインを選びましょう

- スライディングコンビネーションウインチは、他のタイプとどのように異なりますか?比類なきカーゴ固定の柔軟性を解き放ちましょう

- 建設業界におけるホイストの利点は何ですか?高層プロジェクトの効率と安全性を向上させる

- 油圧モーターとポンプのオイル漏れを防ぐためのメンテナンス方法は?漏れのない運用に向けたプロアクティブな戦略

- チェーンロッカーの換気はなぜ重要ですか?腐食を防ぎ、船舶の安全を確保します

- 動力源に基づくウインチの主な種類は何ですか?あなたの仕事に最適なツールを選びましょう

- 油圧ウインチはどのように機能しますか?容赦ない牽引力を実現するためのガイド