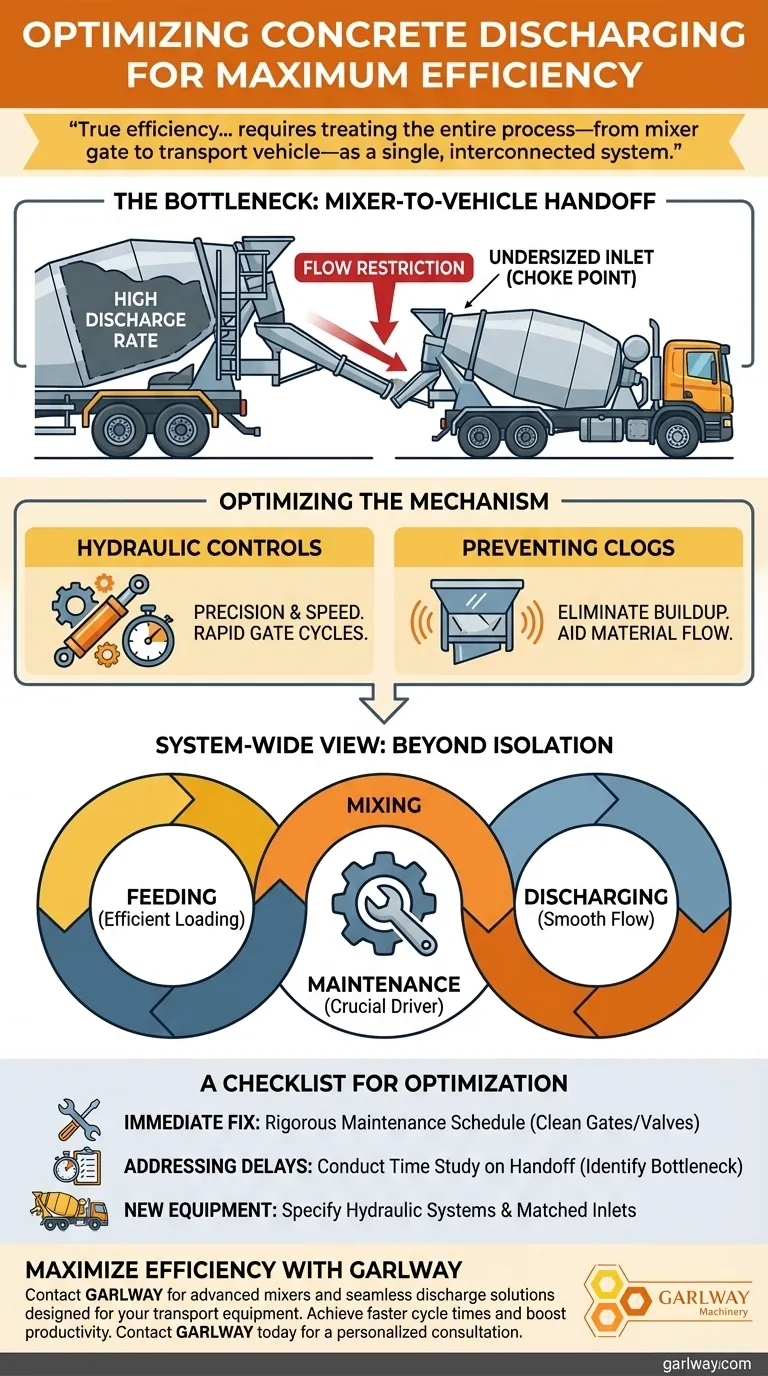

排出段階を最適化するには、ミキサー自体を超えて、輸送車両とのインターフェースに焦点を当てる必要があります。最も一般的なボトルネックは、受け入れ車両のインレットが小さすぎることです。これにより、ミキサーがどれだけ速く排出できても、完成したコンクリートのスムーズで迅速な流れが妨げられます。

コンクリート排出における真の効率は、単一のコンポーネントに孤立して焦点を当てることでは達成されません。ミキサーゲートから輸送車両までのプロセス全体を、最も狭い点が全体の速度を決定する、単一の相互接続されたシステムとして扱う必要があります。

コアボトルネック:ミキサーから車両への受け渡し

混合プロセスの最終段階の最適化は、多くの場合、ある機器が別の機器に材料を渡すポイントを分析することにかかっています。ここに隠れた非効率性が頻繁に潜んでいます。

輸送車両インレットが重要な理由

コンクリート輸送車両のインレットは、漏斗として機能します。この開口部が小さすぎると、チョークポイント(ボトルネック)が発生します。

ミキサーの排出ゲートのサイズがどれほど大きくても、またはどれだけ速く開いても、流量は受け入れインレットのサイズによって制限されます。これが評価すべき最も重要な要因です。

より大きな排出ホッパーの限界

ミキサーの排出ホッパーの容量を増やしても、根本的な問題が解決されないことがよくあります。

輸送車両がコンクリートを高速で受け入れられない場合、より大きなホッパーは単なる一時的な保管場所となり、サイクルタイムに実際の価値を追加しません。

排出メカニズムの最適化

受け渡しポイントを超えて、ミキサー自体の排出システムの設計と状態は、スムーズで効率的な流れを維持する上で重要な役割を果たします。

最新制御システムの利点

最新のミキサーは、多くの場合、油圧制御排出システムを利用しています。これらは、古い機械的なセットアップと比較して、はるかに高い精度と速度を提供します。

この制御により、正確な配置が可能になり、こぼれが最小限に抑えられ、ゲートを迅速に開閉できるため、排出サイクルから貴重な数秒を節約できます。

閉塞と材料の蓄積の防止

完成したコンクリートの流れは、排出ゲートの近くでの材料の閉塞や蓄積によって妨げられる可能性があります。

一部のミキサー設計では、材料を排出するために混合方向を逆にする必要がなく、遅延を防ぎます。さらに、適切なメンテナンスを確保し、振動装置などの機能を検討することで、材料の流れを助け、閉塞を防ぐことができます。

システム全体のトレードオフの理解

プロセスのほんの一部に焦点を当てると、無駄な投資と労力につながる可能性があります。意味のある改善には、全体的な視点が不可欠です。

孤立した改善の誤謬

車両インレットのような下流のボトルネックに対処せずにミキサーの排出速度をアップグレードしても、投資収益率は低くなります。

システム全体は、その最も遅いコンポーネントと同じ速度でしか動作しません。まず主要な制約を特定し、解決する必要があります。

効率ドライバーとしてのメンテナンス

メンテナンスの悪い排出ゲートは、自己誘発的なボトルネックです。古い材料で詰まったゲートや機能不全のバルブは、完全にまたはスムーズに開きません。

排出メカニズムの定期的な検査と清掃は、低コストで影響の大きいアクションであり、機器が設計どおりに機能することを保証します。

供給と排出の接続

排出に焦点が当てられていますが、プロセス全体がサイクルであることを忘れないでください。供給段階での非効率性(詰まったバルブや材料のロードが遅いなど)は、排出の最適化の効果を低下させる遅延を引き起こす可能性があります。

そもそも材料を待っていたミキサーの高速排出は補えません。

コンクリート排出最適化チェックリスト

これらのポイントを使用して、特定の運用目標に基づいた最適化の取り組みをガイドしてください。

- 即時の低コスト改善が主な焦点の場合:すべての排出ゲートとバルブの厳格なメンテナンススケジュールから始め、それらが清潔で完全な容量で動作していることを確認してください。

- 大幅な遅延が発生している場合:ミキサーから車両への受け渡しに焦点を当てた時間調査を実施してください。データは、輸送車両のインレットが対処すべき主なボトルネックであることを確認する可能性が高いです。

- 新しい機器に投資している場合:統合された油圧制御排出システムを備えたミキサーを指定し、輸送車両がその最大流量を受け入れるのに十分な大きさのインレットと一致していることを確認してください。

最終的に、最高の効率を達成するには、初期ロードから最終排出まで、コンクリートの移動を1つの連続した流れとして管理する必要があります。

概要表:

| 最適化の焦点 | 主なアクション | 期待される結果 |

|---|---|---|

| 即時の低コスト修正 | 排出ゲート/バルブの厳格なメンテナンス | 完全な稼働能力を確保し、閉塞を防ぐ |

| 主要な遅延への対処 | ミキサーから車両への受け渡しに関する時間調査を実施 | 車両インレットが主要なボトルネックであるかどうかを特定する |

| 新規機器投資 | 油圧排出システムと適合する車両インレットを指定 | 流量を最大化し、最初からサイクルタイムを最小限に抑える |

GARLWAYでコンクリート混合効率を最大化しましょう。

遅い排出サイクルと輸送車両でのボトルネックがプロジェクトのタイムラインに影響を与えていますか?GARLWAYは建設機械を専門とし、シームレスで高速な排出のために設計された高度なコンクリートミキサーとバッチプラントを提供しています。当社のソリューションは、油圧制御排出システムを特徴とし、輸送機器と調和して動作するように設計されており、受け渡しの遅延を解消します。

私たちは、世界中の建設会社や請負業者が、より速いサイクルタイムを達成し、廃棄物を削減し、生産性を向上させるのを支援します。当社の専門家がお客様のプロセスを分析し、コンクリート生産フロー全体を最適化するための適切な機器を推奨します。

パーソナライズされたコンサルテーションについては、今すぐGARLWAYにお問い合わせください。お客様の業務の効率と収益性をどのように向上させることができるかをご覧ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートプラントのレイアウトにおける主要原則は何ですか?安全性と効率性を最適化する

- 設備製造の精度は、コンクリートプラントの騒音をどのように低減できますか? より静かで効率的な運用を実現する

- バッチプラントはどのような建設プロジェクトで一般的に使用されますか?大規模で複雑な建設に不可欠

- コンクリートプラントの構成要素とは?主要システムガイド

- 集中型コンクリートプラントの利点は何ですか?プロジェクトの品質と効率を向上させましょう

- コンクリートプラントの主な2つのカテゴリーは何ですか?プロジェクトに最適なプラントを選びましょう

- 小型プレキャストコンクリートプラントの特徴は何ですか?現場での品質と効率を最大化する

- コンクリート混合ステーションの騒音公害を低減するためにどのような対策が取れますか?戦略的ガイド