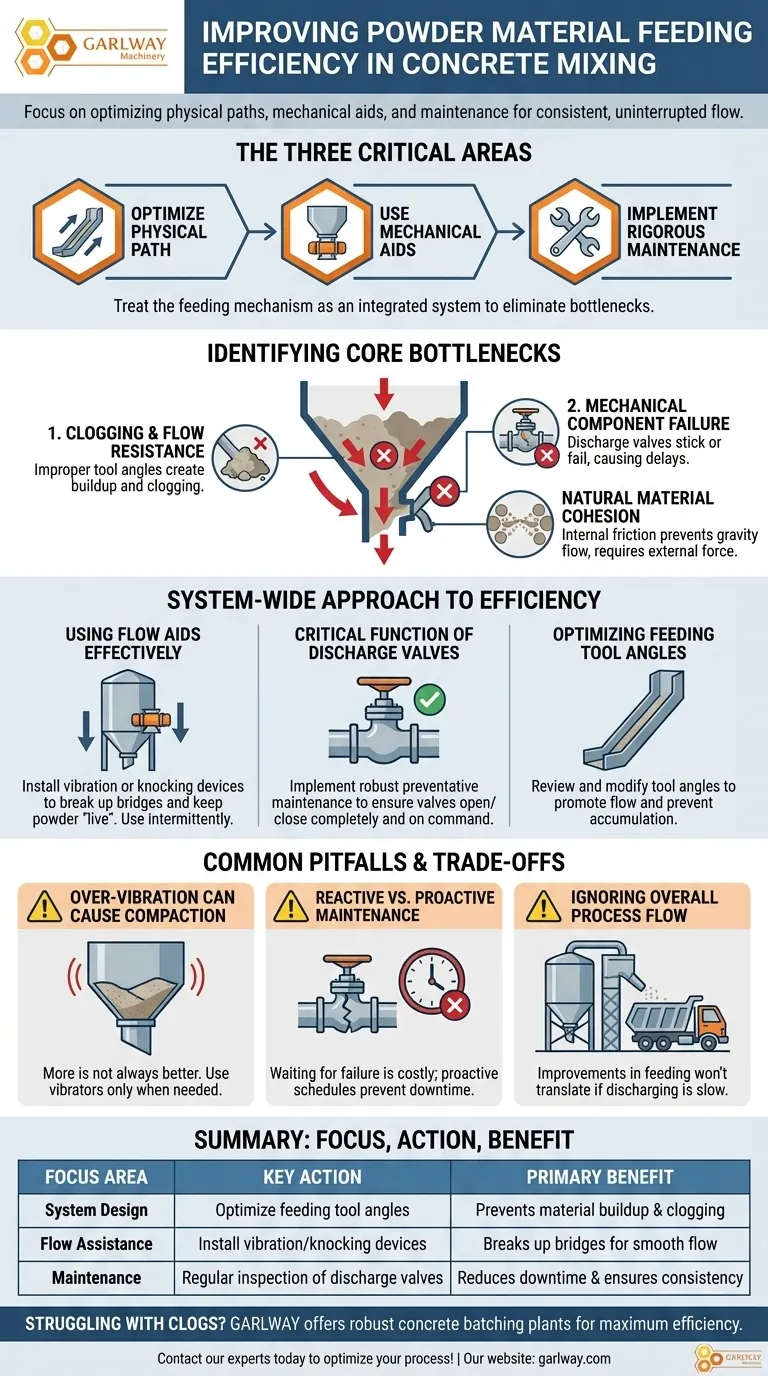

コンクリート混合における粉体材料供給の効率を改善するには、材料の物理的な経路の最適化、一貫したフローを確保するための機械的補助の使用、バルブなどの主要コンポーネントの厳格なメンテナンススケジュールの実施という3つの重要な領域に焦点を当てる必要があります。これには、材料の堆積を防ぐために供給ツールの角度を調整したり、振動または打撃装置を取り付けたり、排出バルブが障害なく機能することを確認したりすることが含まれます。

粉体供給における根本的な問題は速度そのものではなく、一貫性です。スムーズで中断のない材料フローを実現するには、機械的設計、フロー補助、予防メンテナンスが連携してボトルネックを解消する、供給メカニズムを統合システムとして扱う必要があります。

粉体供給における根本的なボトルネックの特定

効率的な材料供給は、しばしばいくつかの一般的で繰り返し発生する問題によって妨げられます。これらの根本原因を理解することが、信頼性の高い解決策への第一歩です。

詰まりとフロー抵抗の問題

セメントなどの粉体の物理的特性は、特に湿度の高い条件下で、塊やブリッジを引き起こす可能性があります。この自然な傾向は、供給装置の設計によってしばしば悪化します。

供給ツールの角度が不適切であると、材料が堆積する棚や低フロー領域が作成される可能性があります。時間の経過とともに、この堆積物は経路を制限し、供給速度を低下させ、完全な詰まりにつながる可能性があります。

機械部品の役割

供給システムは、正しく機能するためにいくつかの主要な機械部品に依存しています。いずれかのコンポーネントの故障がプロセス全体を停止させる可能性があります。

排出バルブは、貯蔵サイロまたはホッパーからの粉体の放出を制御する主要な故障箇所です。それらが固着したり、部分的に開いたり、正しく閉じなかったりすると、バッチ処理プロセス全体が損なわれ、遅延や混合比率の一貫性の低下につながります。

同様に、計量ホッパーなどの一時的な貯蔵装置の容量と排出速度は、ボトルネックを作成しないように、プラント全体の処理能力に合わせる必要があります。

自然な材料凝集力の克服

適切に設計されたシステムであっても、粉体は扱いにくい場合があります。それらの内部摩擦と圧縮される傾向により、重力だけではスムーズなフローを確保できません。

外部の力が必要になるのはこのためです。それらがないと、オペレーターは非効率的で安全ではない手動介入に頼る可能性があります。

供給効率のためのシステム全体のアプローチ

詰まりや閉塞に単に対応するのではなく、積極的でシステム全体のアプローチを採用することで、はるかに良い結果が得られます。これには、材料の移動の各段階を最適化することが含まれます。

フロー補助の効果的な使用

材料の凝集力に対抗するには、振動または打撃装置が不可欠です。これらのユニットは、ホッパーとサイロの外側に取り付けられています。

起動すると、それらは貯蔵材料にエネルギーを伝え、ブリッジを破壊し、デッドスポットを解消します。これにより、粉体が「生きた」状態を保ち、要求されたときに排出開口部に向かって自由に流れるようになります。

排出バルブの重要な機能

スムーズに動作するバルブは、効率のために交渉の余地がありません。解決策は、堅牢な予防メンテナンスプログラムです。

排出バルブの定期的な検査とメンテナンスにより、コマンドで完全に開閉することが保証されます。これにより、生産スケジュールと混合品質の維持に不可欠な、材料の枯渇と過剰供給の両方が防止されます。

供給ツールの角度の最適化

シュートや供給ツール自体を含む、粉体が流れるすべての表面の角度は、フローを促進し堆積を防ぐのに十分な急勾配である必要があります。

機器設計の見直しにより、繰り返し発生する詰まりの問題を永続的に解消できる簡単な変更が見つかることがよくあります。

トレードオフと一般的な落とし穴の理解

これらの解決策は効果的ですが、実装には新しい問題を作成しないように慎重な検討が必要です。

過度の振動は圧縮を引き起こす可能性があります

振動に関しては、多ければ多いほど良いとは限りません。バイブレーターを長時間または高強度で稼働させると、逆効果になり、粉体が圧縮されてフローへの抵抗がさらに大きくなる可能性があります。

バイブレーターは、材料の動きを開始または回復するために必要な場合にのみ、断続的に使用する必要があります。

反応的メンテナンス vs 積極的メンテナンス

排出バルブが故障してから保守するのは、費用のかかる戦略です。結果としてのダウンタイムと台無しになったバッチの可能性は、積極的な検査と潤滑スケジュールのコストをはるかに上回ります。

プロセス全体のフローの無視

粉体供給の最適化は、方程式の一部にすぎません。完成したコンクリートの排出段階が遅い場合(たとえば、輸送車両の入口が小さすぎる場合)、供給効率の改善はプラント全体の処理能力の向上にはつながりません。

プラントに最適な選択をする

具体的な行動は、主な運用目標によって導かれるべきです。

- ダウンタイムの削減が主な焦点である場合:すべての排出バルブおよび機械部品に対して、厳格なスケジュールベースの予防メンテナンスプログラムを実装します。

- スループットの向上が主な焦点である場合:供給ツールの角度を評価し、要求に応じて即時かつ一貫した材料フローを確保するために振動装置を戦略的に設置します。

- バッチの一貫性の向上が主な焦点である場合:貯蔵排出からミキサーまでの供給システム全体が障害物から解放されていることを確認し、正確で再現可能な測定を保証します。

最終的に、粉体供給をマスターすることは、反応的な考え方から積極的なシステム管理の考え方への移行です。

概要表:

| 注力分野 | 主なアクション | 主なメリット |

|---|---|---|

| システム設計 | 供給ツールの角度を最適化する | 材料の堆積と詰まりを防ぐ |

| フローアシスタンス | 振動/打撃装置を取り付ける | ブリッジを破壊してスムーズで一貫したフローを実現する |

| メンテナンス | 排出バルブの定期的な検査 | ダウンタイムを削減し、バッチの一貫性を確保する |

詰まりやバッチの一貫性の問題に悩んでいませんか? GARLWAYは建設機械を専門とし、最大の効率のために設計された堅牢なコンクリートバッチプラントとミキサーを提供しています。当社のソリューションは、建設会社や請負業者が世界中で供給のボトルネックを解消し、生産性を向上させるのに役立ちます。コンクリート混合プロセスを最適化するために、今日当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- ポータブルコンクリートミキサー機械設備

- 油圧コンクリートミキサー機械 セメント混合装置

- セメント・普通コンクリート用縦型ミキサー

よくある質問

- 商業用コンクリートプラントの設置における安全上の注意点は何ですか?構造的完全性と運用上の安全性を確保する

- 国内の混合プラントで粉末材料を搬送する一般的な方法は?標準はスクリューコンベアです。

- 100トンセメントサイロの製造品質とは?建設プロジェクトの長期的な信頼性を確保する

- コンクリートバッチプラントとは何か、そしてその主な構成要素は何ですか? 高生産量・高精度なコンクリート生産のためのガイド

- コンクリートのバッチ処理とは?プロジェクトの品質と一貫性を確保する

- コンクリート混合プラントにおける粉塵災害を回避するために、どのような配慮がなされていますか?安全で効率的な運用ガイド

- コンクリートプラントで使用される材料はなぜ重要なのでしょうか?品質と耐久性の基盤です

- ミキシングユニットがコンクリートプラントの心臓部と見なされるのはなぜですか?高品質コンクリートの鍵