ウェットミックスコンクリートプラントの基本的な仕組みは、骨材、砂、セメント、水、およびあらゆる添加剤など、必要なすべての材料をプラント自体の大型固定ミキサーに投入して組み合わせることです。このプロセスにより、輸送トラックに積み込まれて配送される前に、均一で品質管理されたコンクリート混合物が作成されます。

ウェットミックスプラントの決定的な特徴は、集中ミキシングプロセスです。このアプローチは、バッチの一貫性と品質管理を最優先し、建設現場に到着後すぐに使用できる均質なコンクリート製品を製造します。

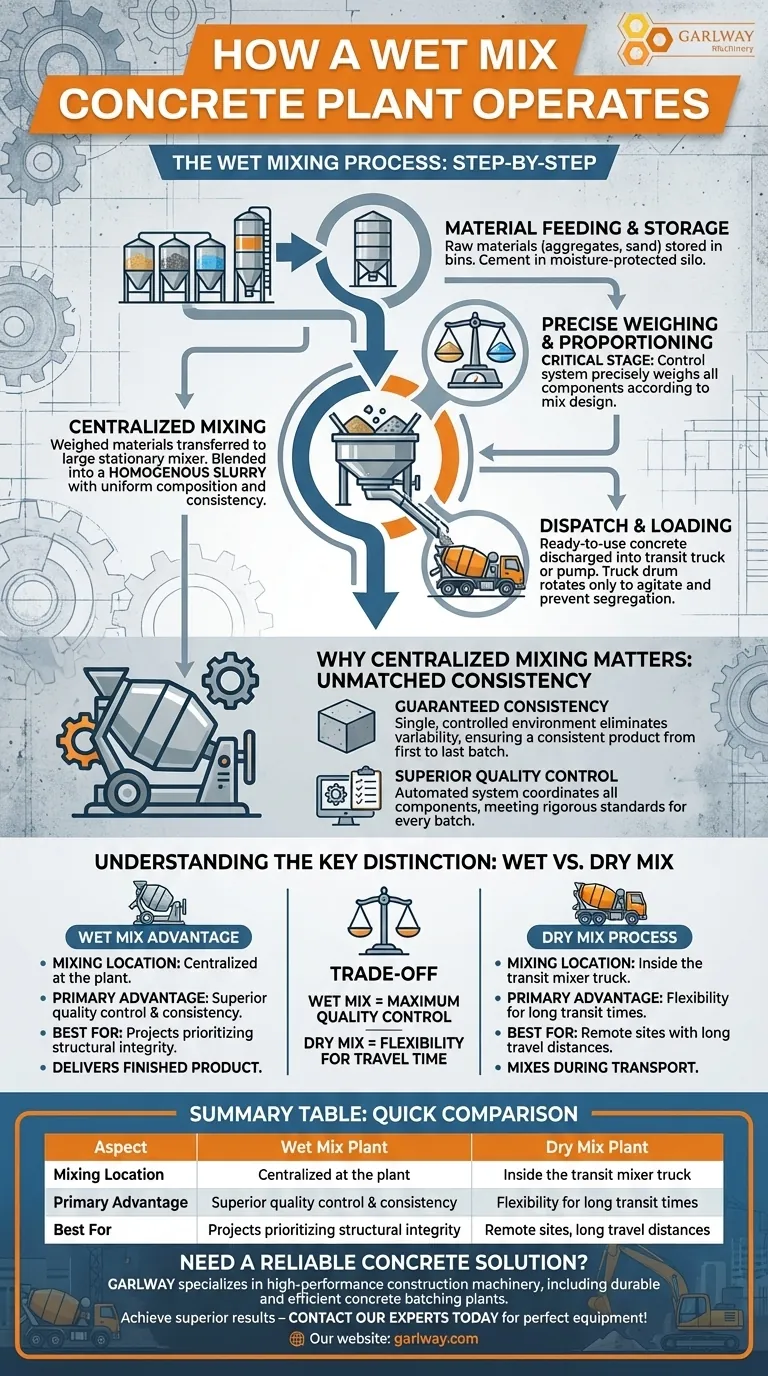

段階的なウェットミキシングプロセス

この操作は、あらゆる段階で精度を確保するために中央制御システムによって管理される、高度に調整されたシーケンスです。

ステップ 1:材料の供給と保管

骨材(砂利、砕石)や砂などの原材料は、大型のホッパーに保管されます。セメントは、湿気を避けるためにサイロに個別に保管されます。

ステップ 2:正確な計量と配合

これは品質にとって最も重要な段階です。制御システムは、特定の配合設計に従って、各骨材、セメント、水、化学添加剤などの各コンポーネントを個別に計量します。

ステップ 3:集中ミキシング

計量されたすべての材料は、大型の固定プラントミキサーに移されます。ここで、それらは徹底的に混合され、均質なスラリーが作成され、バッチのすべての部分が同じ組成と一貫性を持つことが保証されます。

ステップ 4:出荷と積み込み

ミキシングが完了すると、すぐに使用できるコンクリートがミキサーから直接輸送ミキサートラックまたはコンクリートポンプに排出されます。トラックのドラムは、混合物を攪拌し、分離を防ぐために、輸送中にゆっくりと回転します。

集中ミキシングが重要な理由

トラックではなくプラントで混合するという決定は意図的なものであり、最終製品に大きな影響を与えます。

比類のない一貫性

すべてを単一の制御された環境で混合することにより、プラントは最初の1立方メートルから最後の1立方メートルまで一貫した製品を保証します。これにより、移動中に水が追加された場合に発生する可能性のあるばらつきが排除されます。

優れた品質管理

プロセス全体が自動化され、監視されています。プラントの制御システムは、計量から混合時間まで、すべてのコンポーネントを調整し、すべてのバッチで厳格な生産基準が満たされていることを保証します。

主な違いの理解:ウェットミックスとドライミックス

ウェットミックスプロセスを完全に理解するには、その代替手段と比較することが不可欠です。

ウェットミックスの利点

確立されたように、ウェットミックスプラントは、完成した品質保証済み製品を提供します。トラックは単なる輸送車両です。

ドライミックスプロセス

ドライミックスプラントでは、乾燥した材料(骨材、砂、セメント)を計量し、輸送ミキサーに直接積み込みます。水はトラックに別々に加えられ、ミキシングプロセス全体が、現場に移動中にトラックのドラム内で発生します。

固有のトレードオフ

ウェットミックスとドライミックスの選択は、古典的なエンジニアリングのトレードオフです。ウェットミックスは最大の品質管理を提供します。ドライミックスは、輸送時間が長くなるとより柔軟性があります。水和プロセス(したがって、硬化時計)は、トラックが現場の近くに来るまで開始されないためです。

目標に合わせた正しい選択

この運用上の違いを理解することで、プロジェクトの特定のニーズに合った適切なコンクリートソースを選択できます。

- 主な焦点が最高の品質と構造的完全性にある場合:ウェットミックスプラントは、その精度とバッチごとの一貫性により、優れた選択肢です。

- 主な焦点が遠隔地への非常に長い輸送時間の管理にある場合:コンクリートの化学反応の開始を遅らせるため、ドライミックスプラントが検討される場合があります。

最終的に、コンクリートがどのように作られているかを知ることは、成功し耐久性のある最終構造を確保するための最初のステップです。

概要表:

| 側面 | ウェットミックスプラント | ドライミックスプラント |

|---|---|---|

| ミキシング場所 | プラントで集中 | 輸送ミキサートラック内 |

| 主な利点 | 優れた品質管理と一貫性 | 長距離輸送の柔軟性 |

| 最適な用途 | 構造的完全性を優先するプロジェクト | 長距離移動のある遠隔地 |

次のプロジェクトで信頼性の高いコンクリートソリューションをお探しですか?

GARLWAYは、耐久性と効率性に優れたコンクリートバッチプラントを含む高性能建設機械の提供を専門としています。当社のソリューションは、精度、一貫性、耐久性を要求する建設会社や請負業者向けに設計されています。

お客様が優れた結果を達成できるようお手伝いします。お客様の特定のニーズについて話し合い、プロジェクトに最適な機器を見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- HZS35 小型セメントコンクリート混合プラント

- HZS120生コンプラント商業用セメントミキサー

- 建設用コンクリートセメントミキサー ドラムミキサー