コンクリートプラントでは、粉体バッチ処理は高度に制御された自動化されたプロセスであり、セメントやフライアッシュなどの材料が、他の材料と混合される前に正確に計量されます。これらの粉体は、大きな貯蔵サイロから専用の計量ホッパーに移され、そこで精密な計量システムを使用して、混合設計に必要な正確な量が測定されてから、主ミキサーに排出されます。

粉体バッチ処理の目的は、単に材料を移動させることにとどまりません。これは、自動化されたシステムを使用して正確に材料を投入し、手動測定のばらつきを排除することにより、最終的なコンクリートの一貫性と品質を保証するように設計された重要な制御ポイントです。

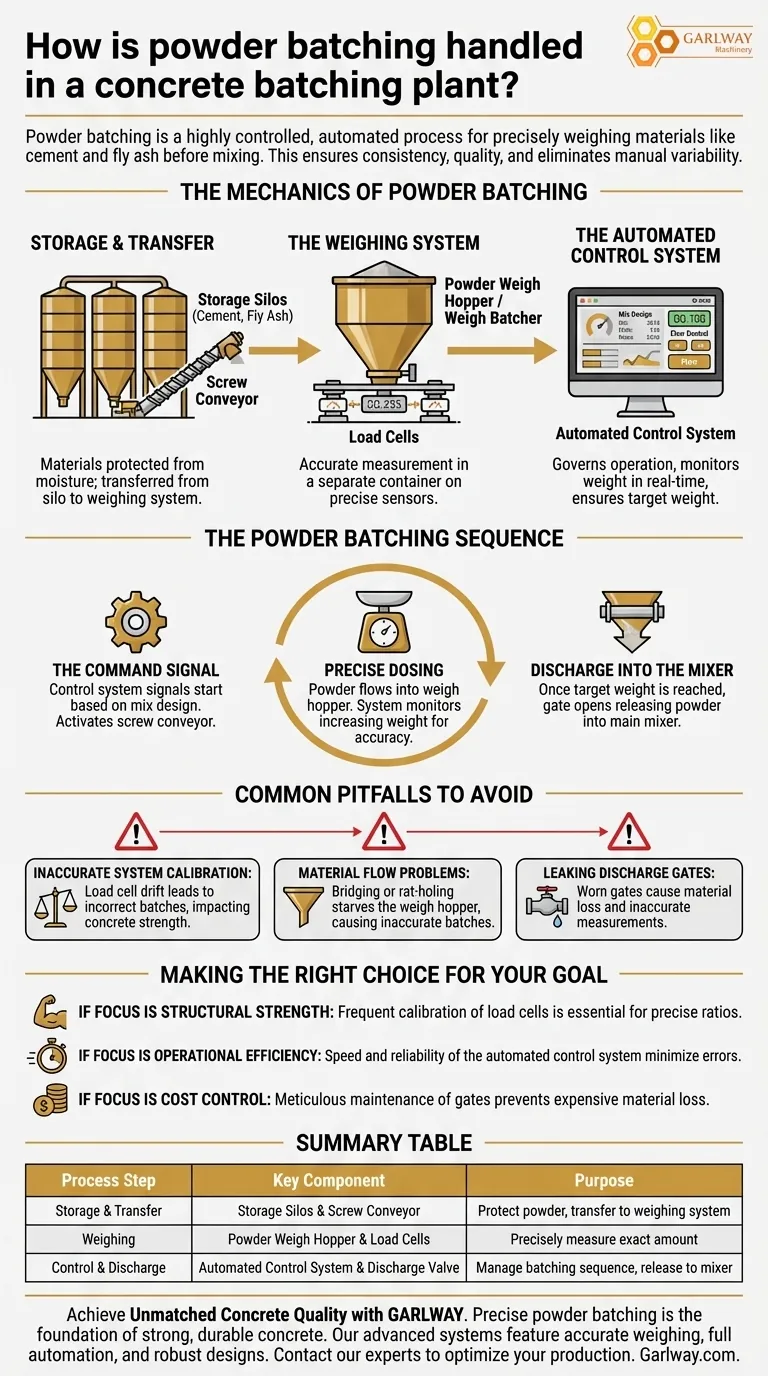

粉体バッチ処理の仕組み

成功したコンクリートバッチは、その構成要素の精度に依存します。粉体バッチ処理システムは、中央制御システムによって管理される一連の統合されたステップを通じて、この精度を提供するように設計されています。

保管と移送

セメントやフライアッシュなどの粉体は、大きくて専用の貯蔵サイロに保管されます。これらのサイロは、材料を湿気や汚染から保護します。バッチが開始されると、通常はスクリューコンベアなどの搬送システムが、サイロから計量システムに粉体を移送します。

計量システム

これはプロセスの心臓部です。粉体はサイロやミキサーで計量されるのではなく、粉体計量ホッパーまたは計量バッチャーとして知られる別の容器で測定されます。このホッパーは、ロードセルと呼ばれる一連の精密センサーに取り付けられています。

自動制御システム

操作全体は、自動制御システムによって管理されます。オペレーターは特定の混合設計を選択し、それが各材料の目標重量を指定します。次に、制御システムはサイロからのコンベアを開き、ロードセルからの重量信号をリアルタイムで監視し、目標重量に達した瞬間にコンベアゲートを閉じます。

粉体バッチ処理シーケンス

このプロセスは、骨材の投入、粉体と液体のバッチ処理、混合、排出を含む、全体的なバッチサイクルの個別のフェーズです。

1. コマンド信号

プログラム済みの混合設計に基づいて、制御システムは粉体バッチ処理プロセスを開始するための信号を送信します。これにより、適切なサイロに接続されたスクリューコンベアがアクティブになります。

2. 精密な投入

粉体は計量ホッパーに流し込まれます。制御システムは増加する重量を継続的に監視します。この自動測定により、非常に小さな公差内で正確な量が保証されます。

3. ミキサーへの排出

目標重量が達成されると、粉体は混合のタイミングを示すシステム信号があるまで計量ホッパー内に保持されます。その時点で、ホッパーの下部にある排出バルブが開き、正確に計量された粉体がプラントの主二軸ミキサーに放出され、骨材、水、混和剤と混合されます。

避けるべき一般的な落とし穴

非常に信頼性が高いですが、システムの精度は適切なセットアップとメンテナンスに依存します。これらの要因を見落とすと、製造されるすべてのバッチの品質が損なわれる可能性があります。

不正確なシステムキャリブレーション

粉体の重量を測定するロードセルは精密機器です。定期的に校正しないと、その読み取り値がずれて、常に不正確なバッチにつながる可能性があります。これはコンクリートの強度と性能に直接影響します。

材料の流れの問題

粉体は、サイロからスムーズに流れない場合があります。「ブリッジング」(出口の上でアーチ状になる)または「ラットホーリング」(中央に狭い穴ができる)と呼ばれる問題です。これにより、計量ホッパーが不足し、不正確または不完全なバッチにつながる可能性があります。

排出ゲートの漏れ

計量ホッパーまたはサイロの摩耗または密閉不良の排出ゲートは、材料の漏れを引き起こす可能性があります。これにより、測定が不正確になり、材料が無駄になり、コンクリートの品質と生産コストの両方に影響します。

目標に合わせた適切な選択

粉体バッチ処理プロセスを理解することで、特定の運用目標に最も重要な要素に焦点を当てることができます。

- 一貫した構造強度を最優先する場合:正確な水セメント比を保証するために、計量システムのロードセルが頻繁かつ専門的に校正されていることを確認してください。

- 運用効率を最優先する場合:自動制御システムの速度と信頼性が鍵となります。これにより、バッチ時間が最小限に抑えられ、人的エラーの可能性が減少します。

- コスト管理を最優先する場合:高価なセメント系材料の漏れによる損失を防ぐために、サイロとホッパーの排出ゲートの綿密なメンテナンスが不可欠です。

最終的に、粉体バッチ処理プロセスに対する正確な制御は、コンクリート生産の品質、性能、収益性を制御するための基本となります。

概要表:

| プロセスステップ | 主要コンポーネント | 目的 |

|---|---|---|

| 保管と移送 | 貯蔵サイロとスクリューコンベア | 粉体を湿気から保護し、計量システムに移送する |

| 計量 | 粉体計量ホッパーとロードセル | 混合設計に必要な正確な量の粉体を正確に測定する |

| 制御と排出 | 自動制御システムと排出バルブ | バッチ処理シーケンスを管理し、粉体をミキサーに放出する |

GARLWAYで比類のないコンクリート品質を実現

正確な粉体バッチ処理は、強力で耐久性のあるコンクリートの基盤です。GARLWAYでは、世界中の建設会社や請負業者向けに高性能コンクリートプラントの設計と製造を専門としています。当社の高度なバッチ処理システムは、次の機能を備えています。

- 高精度の計量システム:精密な混合比を実現する高感度ロードセル

- 完全自動化された制御システム:人的エラーを排除し、バッチごとの一貫性を確保

- 堅牢なサイロとコンベア設計:材料の流れの問題や漏れを防ぐ

完全なバッチ処理プラント、信頼性の高いコンクリートミキサー、またはウインチのような特殊機器が必要な場合でも、GARLWAYはプロジェクトに必要な信頼性と精度を提供します。

当社の専門家にお問い合わせください 当社のソリューションがコンクリート生産を最適化し、品質管理を改善し、収益性を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 油圧コンクリートミキサー機械 セメント混合装置

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント