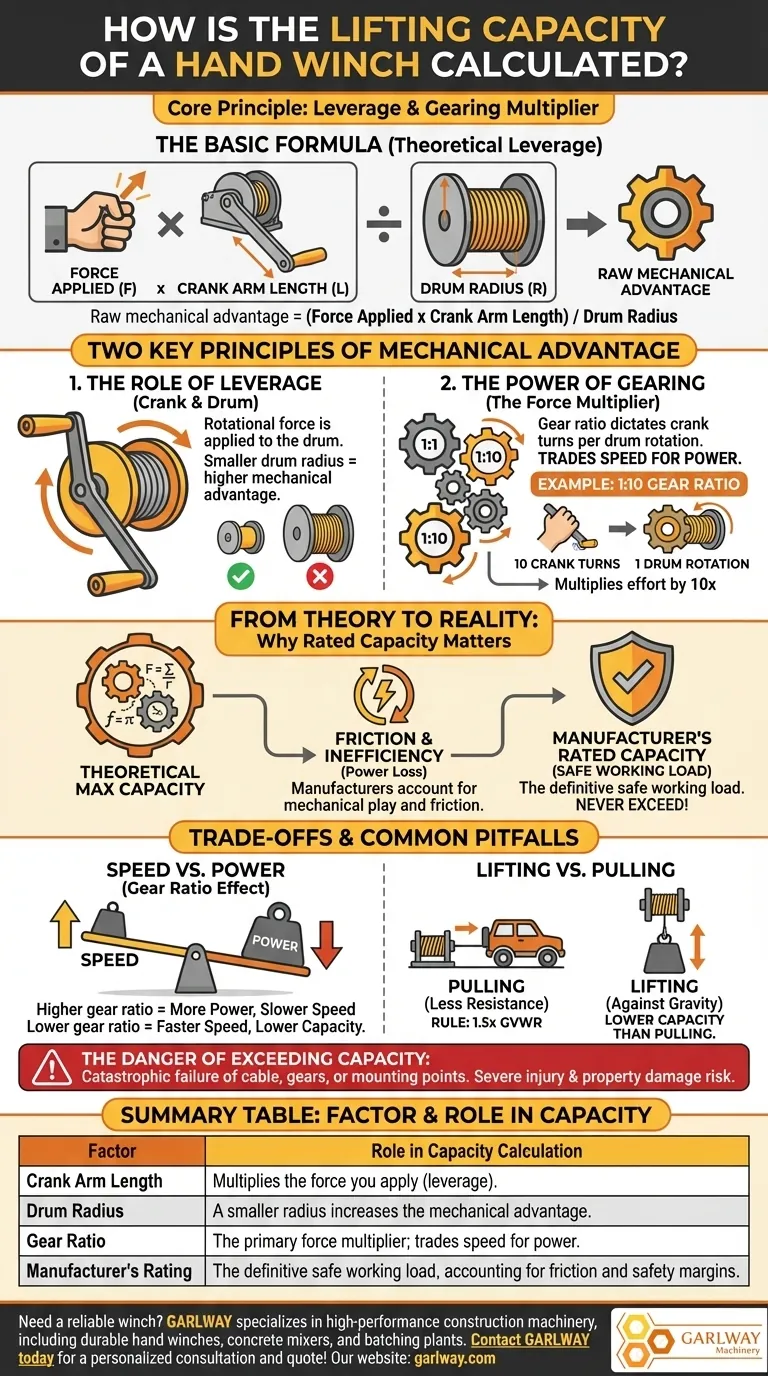

基本的に、ハンドウインチの吊り上げ能力は、てこの原理に基づいた単純な計算式で求められます。ハンドルに加える力にその長さを掛け、それをウインチドラムの半径で割ったものです。この計算により、生の機械的利得が明らかになり、それが内部のギアによって増幅され、摩擦などの現実世界の非効率性が考慮されて最終的な定格強度が決まります。

理論上の吊り上げ能力は、クランクのてことドラムのサイズから得られますが、現代のハンドウインチの真の力は、速度と引き換えに労力を増幅する内部のギア比によって決まります。

機械的利得の基本原理

ウインチの力を真に理解するには、まず、加える力を増幅するために連携する 2 つの主要な原理を把握する必要があります。

てこの原理(クランクとドラム)の役割

最初の計算は、てこの原理の直接的な応用です。ハンドルに加える力にクランクアームの長さを掛けることで、モーメント(回転力)が発生します。

この回転力は、ウインチドラムに適用されます。ドラムの半径が小さいほど、克服するために必要な力は大きくなり、他の要因を考慮する前の基本的な機械的利得が決まります。

基本的な計算式は次のとおりです。(加える力 x クランクアーム長)/ ドラム半径。

ギアの力

ほとんどのハンドウインチでは、ギアが真の力増幅器です。ギア比は、ドラムが 1 回転するのにクランクを何回回す必要があるかを決定します。

たとえば、1:10 のギア比のウインチの場合、ドラムが 1 回転するのにクランクを 10 回回す必要があります。これにより、吊り上げ速度は大幅に低下しますが、加えた力は 10 倍に増幅されます。

この増幅により、わずかな人間の労力で信じられないほど重い荷物を吊り上げることができます。

理論から現実へ:定格能力が重要な理由

物理的な計算は理論上の最大値を提供しますが、常に遵守する必要があるのはメーカーの公式定格です。

摩擦と非効率性の考慮

完全に効率的な機械システムはありません。理論上の力は、ギアやその他の可動部品間の摩擦による電力損失によって常に減少します。

メーカーは、この「機械的な遊びと摩擦」を考慮するために厳格なテストを実施しています。最終的な定格能力は、これらの現実世界の損失が差し引かれた後の安全作業負荷です。

メーカーの定格能力

ウインチに刻印されている公式の能力が決定的な数値です。これは、機械的故障のリスクなしにウインチが安全に吊り上げることができる最大荷重を表します。

計算を理解することは工学を理解するためですが、メーカーの定格は安全な操作を保証するためです。

トレードオフと一般的な落とし穴の理解

強力ですが、ウインチは一連の妥協に基づいて動作し、厳格な安全手順の遵守が必要です。

速度とパワー

ギア比によって決まる主なトレードオフは、速度とパワーの交換です。非常に重い荷物を吊り上げることができるウインチは、非常にゆっくりと作業します。

逆に、ギア比の低いウインチは荷物をより速く吊り上げますが、最大能力ははるかに低くなります。

吊り上げと牽引

吊り上げと牽引の原理は似ていますが、適用方法が異なります。車両回収の一般的なルールは、車両の総車両重量定格(GVWR)の1.5 倍の定格のウインチを使用することです。

これは、転がる荷物を地面で牽引する場合、同じ重量を重力に逆らって完全に吊り上げるよりも抵抗が少ないためです。ウインチの吊り上げ能力は、牽引能力よりも低いことがよくあります。

定格能力を超えることの危険性

ウインチの定格荷重能力を超えることは絶対にしないでください。過負荷のウインチは、ケーブル、ギア、または取り付けポイントの壊滅的な故障につながる可能性があり、重傷や物的損害を引き起こす可能性のある非常に危険な状況を作り出します。

目標に合った適切な選択をする

これらの原則の理解を活用して、適切なツールを選択し、安全に操作してください。

- メカニズムの理解が主な焦点である場合:クランク長、ドラム半径、ギア比の関係に焦点を当て、力がどのように増幅されるかを確認してください。

- 特定の重量を安全に吊り上げることが主な焦点である場合:常に、意図した最も重い負荷を大幅に超えるメーカー定格能力を持つウインチを選択してください。

- 車両回収が主な焦点である場合:車両の GVWR の少なくとも 1.5 倍の牽引能力を持つウインチを選択するという確立されたガイドラインを使用してください。

計算の背後にある原則を理解することで、メーカーの定格を尊重し、自信を持って安全に任意のウインチを操作できるようになります。

概要表:

| 要因 | 能力計算における役割 |

|---|---|

| クランクアーム長 | 加える力を増幅します(てこ)。 |

| ドラム半径 | 半径が小さいほど、機械的利得が増加します。 |

| ギア比 | 主な力増幅器。速度と引き換えにパワーを提供します。 |

| メーカーの定格 | 摩擦と安全マージンを考慮した、決定的な安全作業負荷。 |

建設または請負プロジェクトに信頼できるウインチが必要ですか?

能力の理解は、安全性と効率性の鍵です。GARLWAY は、あなたのような専門家のために設計された、耐久性のあるハンドウインチ、コンクリートミキサー、バッチングプラントを含む高性能建設機械を専門としています。

当社の専門家が、お客様の負荷要件を満たし、プロジェクトの生産性を向上させる最適な機器を選択するお手伝いをします。

パーソナライズされたコンサルテーションと見積もりについては、今すぐ GARLWAY にお問い合わせください!

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- コンパクト用途向け小型電動ウインチ 120Vおよび240V

- 土セメント混合コンクリート用商業建設ミキサー

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- ポータブルコンクリートミキサー機械設備

よくある質問

- ポータブルウインチのねじれの問題はどのように軽減できますか?適切なリギングで安全で中心の引張り力を実現する

- ポータブルウインチとは?どこでも使える汎用性の高い牽引力を解き放つ

- ポータブルウインチセットアップの潜在的な問題は何ですか?不安定と電力不足を回避する

- ハンドウインチとは何ですか?また、その主な機能は何ですか?強力な牽引と持ち上げのための手動ツール

- 手動ウインチで利用可能な一般的なギア比は何ですか?ボートに最適なパワーを選びましょう

- フリーフォールと非フリーフォールドラムウインチの違いとは?ボートのスピード対コントロール

- レシーバーマウントウインチシステムの利点は何ですか?究極の携帯性&汎用性

- ドラムウインチにはどのような種類のロープが推奨されますか?ダイニーマの強度とナイロンの信頼性のどちらを選ぶか