セルフローディングコンクリートミキサーに適切に材料を投入するには、統合された油圧ローディングバケットを使用して、通常は骨材と砂を最初に、次にセメントをすくい取り計量してから、オンボードポンプを介して正確な量の水を導入する必要があります。このプロセス全体は、オペレーターのキャビンから、機械の電子制御および計量システムを使用して管理され、正確な混合比率を保証します。

重要なのは、セルフローディングミキサーは完全なシステムであると理解することです。正しい投入は、単にドラムを満たすことだけではありません。機械に組み込まれた計量および給水システムを使用して、混合設計を正確にたどり、品質、一貫性、安全性を確保するための体系的なプロセスです。

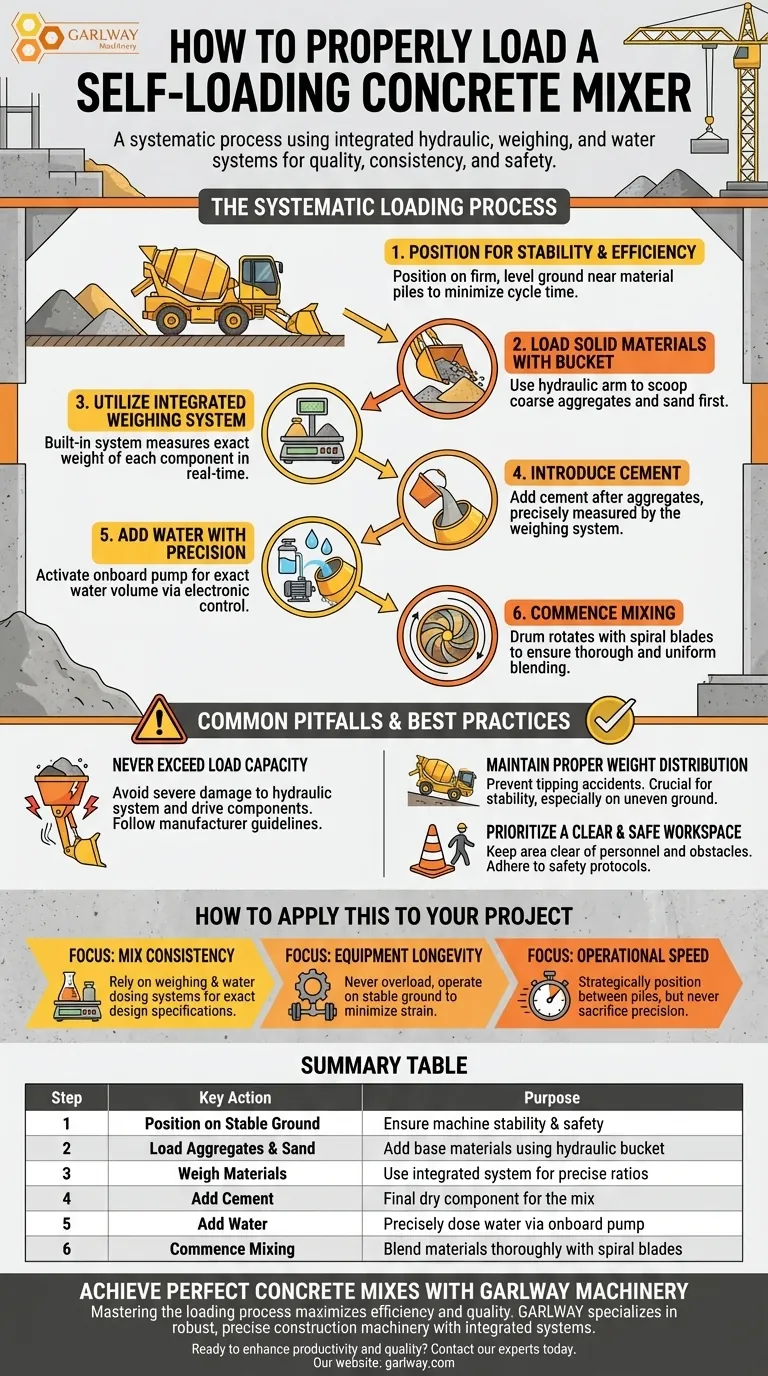

体系的な投入プロセス

セルフローディングミキサーはバッチ処理プロセスを自動化しますが、正しく機能するには特定の操作順序が必要です。これらの手順に従うことで、一貫した混合が保証され、機器が保護されます。

ステップ1:安定性と効率のための位置決め

投入前、ミキサーは安定した平坦な地面に配置する必要があります。

ローディングアームの移動時間を最小限に抑え、サイクル効率を向上させるために、機械を材料の山(骨材、砂、セメント)のできるだけ近くに配置します。

ステップ2:バケットによる固形材料の投入

オペレーターは油圧ローディングアームとバケットを使用して、固形成分をすくい取ります。

通常、粗骨材と砂が最初にバケットに投入されます。バケットの設計により、これらの材料を持ち上げてミキシングドラムの開口部に直接空にすることができます。

ステップ3:統合計量システムの活用

これは混合品質にとって最も重要なステップです。材料がバケットに集められると、組み込みの計量システムがリアルタイム測定を提供します。

オペレーターはキャビンの電子ディスプレイを監視し、指定された混合比率に従って各成分(骨材、砂、セメント)の正確な重量が追加されていることを確認します。

ステップ4:セメントの添加

骨材の計量と投入後、セメントが追加されます。これもローディングバケットを使用して行われ、計量システムによって正確に測定されます。

ステップ5:水の精密な添加

すべての乾燥材料がドラムに入ったら、水が追加されます。ミキサーにはウォーターポンプと計量システムが装備されています。

オペレーターはキャビンからポンプを作動させ、電子システムが導入される水の正確な量を制御し、正しい水セメント比を保証します。

ステップ6:混合の開始

材料が投入されると、ドラムはすでに回転しています。その内部のスパイラルブレードは、すべての成分が徹底的かつ均一にブレンドされるように、材料をドラムの奥深くまで押し込むように設計されています。

一般的な落とし穴とベストプラクティス

手順を知っているだけでは十分ではありません。一般的な間違いを避けることは、安全性とミキサーの寿命を維持するために不可欠です。

積載容量を超えない

すべてのミキサーには、メーカー指定の最大積載容量があります。ドラムまたはローディングバケットの過負荷は、油圧システムと駆動コンポーネントに深刻な損傷を与える可能性があります。

機械的故障を防ぎ、安全な操作を確保するために、常にメーカーのガイドラインを遵守してください。

適切な重量配分を維持する

材料をすくい取ったり、機械を操作したりする際は、重量配分に注意してください。不均衡な負荷は、特に不整地でミキサーを不安定にする可能性があります。

これは、転倒事故を防ぐための基本的な安全対策です。

クリアで安全な作業スペースを優先する

材料の山とミキサーの周囲のエリアが、人員や障害物からクリアされていることを確認してください。ローディングアームの動きは、潜在的な危険ゾーンを作成します。

安全プロトコルへの取り組みは、スムーズでインシデントのない操作に不可欠です。

プロジェクトへの適用方法

運用上の焦点により、投入プロセスのどの部分を最も強調する必要があるかが決まります。

- 混合の一貫性が主な焦点である場合:電子計量および給水システムに大きく依存し、すべてのバッチが設計仕様に正確に比例していることを確認します。

- 機器の寿命が主な焦点である場合:バケットまたはドラムを過負荷にせず、常にしっかりした安定した地面で操作して、シャーシと油圧への負担を最小限に抑えます。

- 運用速度が主な焦点である場合:ローディングアームのサイクルタイムを短縮するために、ミキサーを材料の山の間で戦略的に配置しますが、速度のために精度を犠牲にしないでください。

セルフローディングミキサーの統合システムをマスターすることは、単純な機械を精密な移動式バッチプラントに変えます。

概要表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 安定した地面に配置 | 機械の安定性と安全性を確保する |

| 2 | 骨材と砂の投入 | 油圧バケットを使用してベース材料を追加する |

| 3 | 材料の計量 | 統合システムを使用して正確な比率にする |

| 4 | セメントの添加 | 混合の最終的な乾燥成分 |

| 5 | 水の添加 | オンボードポンプを介して水を精密に計量する |

| 6 | 混合の開始 | スパイラルブレードで材料を徹底的にブレンドする |

GARLWAY機械で完璧なコンクリート混合を実現

投入プロセスをマスターすることは、コンクリート生産の効率と品質を最大化するための鍵です。GARLWAYは、建設会社や請負業者向けに設計された、セルフローディングコンクリートミキサー、ウインチ、コンクリートバッチプラントを含む、堅牢で精密な建設機械を専門としています。

当社の機械は、統合された計量および給水システムを備えており、バッチの一貫性と運用上の安全性を確保し、このガイドで概説された課題に直接対処します。

プロジェクトの生産性と混合品質を向上させる準備はできていますか? 当社の専門家にお問い合わせください、お客様固有のニーズに最適なGARLWAYソリューションを見つけます。

ビジュアルガイド

関連製品

- リフト付きポータブルセメントミキサー コンクリート機械

- Belle Mixer Drum Self Loading Mortar Mixers JS3000

- ポータブル電動コンクリートミキサー セメント混合用

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備