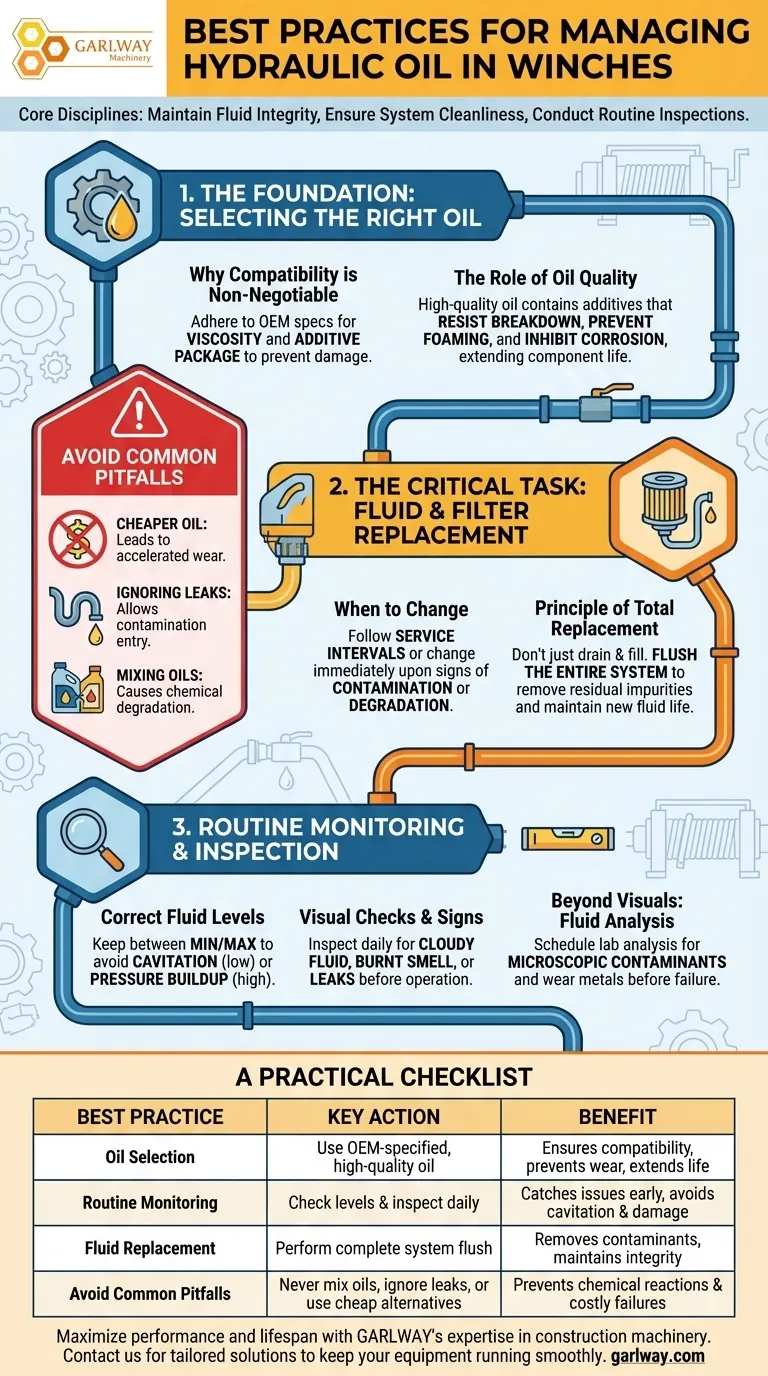

ホイストの作動油管理におけるベストプラクティスは、作動油の完全性の維持、システム全体の清浄度の確保、および定期的な点検という3つの主要な規律に集約されます。これは、適切な高品質の作動油を使用し、レベルを一貫してチェックし、汚染された作動油を交換すると同時に、システム全体を徹底的に清掃して早期摩耗や壊滅的な故障を防ぐことを意味します。

効果的な作動油管理は、単に作動油を補充することではありません。それは、油圧システム全体を保護するための積極的な戦略です。作動油はホイストの生命線であり、その状態は機器のパフォーマンス、信頼性、および寿命を直接決定します。

基本:適切な作動油の選択

ホイストの油圧システムに対して行う最も重要な決定は、作動油を注ぐ前に行われます。選択した作動油が、パフォーマンスと寿命の基準を設定します。

互換性が譲れない理由

すべてのホイストは、特定の粘度(粘り気)と添加剤パッケージを持つ作動油で動作するように設計されています。互換性のない作動油を使用すると、潤滑不良、過熱、およびシールや内部コンポーネントの損傷につながる可能性があります。常に元の機器メーカー(OEM)の仕様に従ってください。

作動油の品質の役割

高品質の作動油には、熱分解に抵抗し、泡立ちを防ぎ、錆や腐食を抑制する優れた添加剤が含まれています。これにより、可動部品に安定した保護膜が形成され、ポンプ、モーター、バルブの寿命が大幅に延びます。

定期的な監視と点検

一貫した観察は、小さな問題を大きな故障になる前に捉える鍵となります。数分間の点検で、修理やダウンタイムの数千ドルを節約できます。

適切な作動油レベルの重要性

リザーバーの「最小」と「最大」の目盛りの間で作動油レベルを維持することは非常に重要です。

- 低すぎる場合:レベルが低いと、ポンプが空気を吸い込み、キャビテーションを引き起こす可能性があります。これは、内部コンポーネントを急速に侵食する非常に破壊的なプロセスです。

- 高すぎる場合:リザーバーが満杯すぎると、作動油が加熱されて膨張する余地がなくなります。これにより、シールやガスケットを吹き飛ばす可能性のある圧力上昇を引き起こす可能性があります。

目視チェックと早期警告サイン

使用前に、簡単な目視点検を行ってください。濁っている、乳白色(水分の混入を示す)、または黒ずんだ作動油を探してください。焦げた臭いは、作動油が過熱して保護特性を失ったことを明確に示す兆候です。また、すべてのホースと接続ポイントに漏れの兆候がないか確認してください。

目視を超えて:作動油分析の検討

高頻度使用またはミッションクリティカルな機器の場合、スケジュールされた作動油分析は非常に価値のあるツールです。少量のサンプルをラボに送ることで、目に見える問題を引き起こすずっと前に、微細な汚染物質、化学的分解、および摩耗金属を特定でき、積極的なメンテナンスが可能になります。

重要な作業:作動油とフィルターの交換

作動油の交換は、単なる排出と補充以上の作業です。目標は、古い作動油だけでなく、それに懸濁しているすべての汚染物質を除去することです。

作動油を交換する時期

メーカーが推奨するサービス間隔に従ってください。通常、稼働時間に基づいています。ただし、汚染(水、汚れ)または劣化(黒ずんだ色、焦げた臭い)の兆候が見られる場合は、記録された稼働時間に関係なく、直ちに作動油を交換する必要があります。

完全交換の原則

リザーバーを排出するだけでは、古い汚染された作動油のごく一部しか除去されません。作業を正しく行うには、配管、シリンダー、およびクーラーからの残留不純物を除去するために、システム全体をフラッシュする必要があります。汚染されたシステムに補充するだけでは、問題が希釈されるだけで、新しい作動油の寿命が短くなります。

システム清浄度の重要性

修理や作動油交換中は、徹底的な清浄度が不可欠です。再組み立ての前に、すべてのシール、継手、および取り付け面を拭き取ってください。システムに導入された単一の汚れ粒子でも、バルブを傷つけたり、精密な開口部を詰まらせたりして、異常な動作や故障につながる可能性があります。

避けるべき一般的な落とし穴

信頼は、何をすべきかだけでなく、すべきでないことを理解することによって築かれます。これらの一般的な間違いを避けることは、ベストプラクティスに従うことと同じくらい重要です。

安価な作動油の偽りの経済性

より安価で、仕様外の作動油を使用することは、最も頻繁でコストのかかる間違いの1つです。初期の節約は、コンポーネントの摩耗の加速、より頻繁な作動油交換、およびシステム故障のリスクの増加によってすぐに相殺されます。

軽微な漏れを無視する

小さな油圧漏れは、単なる迷惑以上のものです。それは、汚れ、ほこり、水がシステムに侵入する入り口です。また、負荷がかかったときに突然の壊滅的な故障につながる可能性のある、劣化するホースまたはシールの明確な警告サインでもあります。

異なる種類の作動油を混合する

異なる種類またはブランドの作動油を絶対に混合しないでください。添加剤パッケージが互換性がない場合があり、作動油の性能を低下させ、スラッジを形成させ、システムコンポーネントを損傷させる化学反応を引き起こす可能性があります。

ホイストの油圧健全性のための実践的なチェックリスト

このガイドを使用して、メンテナンス戦略を運用目標と一致させてください。

- 主な焦点がクリティカルな運用のための最大限の信頼性である場合:故障を引き起こす前に、汚染と作動油の劣化を積極的に検出するために、定期的な作動油分析のスケジュールを実装してください。

- 主な焦点が機器のサービス寿命の延長である場合:常にOEM指定の高品質作動油を使用し、作動油交換時には単なる排出と補充ではなく、システム全体のフラッシュを実行してください。

- 主な焦点が定期的な予防メンテナンスである場合:作動油レベルの厳密な日常または使用前のチェックと、ホースとシールの周りの漏れの目視点検を確立してください。

作動油の積極的な管理は、ホイストの長期的な健全性と信頼性に対して行うことができる最も効果的な投資です。

概要表:

| ベストプラクティス | 主なアクション | メリット |

|---|---|---|

| 作動油の選択 | OEM指定の高品質作動油を使用する | 互換性を確保し、摩耗を防ぎ、コンポーネントの寿命を延ばす |

| 定期的な監視 | 毎日作動油レベルをチェックし、汚染を点検する | 問題を早期に発見し、キャビテーションやシステム損傷を回避する |

| 作動油の交換 | 排出と補充だけでなく、システム全体のフラッシュを実行する | すべての汚染物質を除去し、作動油の完全性とパフォーマンスを維持する |

| 一般的な落とし穴を避ける | 作動油を混合しない、漏れを無視しない、安価な代替品を使用しない | 化学反応、汚染、およびコストのかかる故障を防ぐ |

GARLWAYの専門知識でホイストのパフォーマンスと寿命を最大化しましょう。

建設機械の専門家として、GARLWAYは過酷な環境向けに設計された堅牢なホイスト、コンクリートミキサー、およびバッチプラントを提供しています。当社のチームは、これらのベストプラクティスを実装して、ダウンタイムを削減し、信頼性を向上させ、投資を保護するお手伝いをします。

詳細については、今すぐお問い合わせください 。お客様の機器をスムーズに稼働させるための、カスタマイズされたソリューションとサポートを提供します。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- WARN ウインチ ボートトレーラーウインチ

- Badlands製 電動120Vボートウィンチ

- ベスト18000ポンドドラムアンカーウインチ

- 12000ポンド ヘビーデューティー 電動ボートウインチ

よくある質問

- 動力源別のウインチの分類は何ですか?あなたの仕事に合った動力源を選びましょう

- 関節式ジブクレーンとは? 狭いスペースでの精密リフティングを解き明かす

- ウインチはどのようにしてエネルギーを牽引力に変換するのか?最大引張力を得るためのメカニズムをマスターする

- 海洋作業において油圧ウインチはどのような利点を提供しますか?優れたパワー、制御、耐久性

- ソロ旅行者とグループ旅行者では、ウインチの重要性はどのくらい違いますか?自立のためのガイド

- セメントの細かさはコンクリート強度にどのように影響しますか?初期強度と長期強度に関するガイド

- 建設の進捗に影響を与えないために、輸送に関して考慮すべきことは何ですか?オンタイムデリバリーのためのマスターロジスティクス

- 現場練りと比べて、プレミックスモルタルの利点は何ですか?品質と効率を向上させる