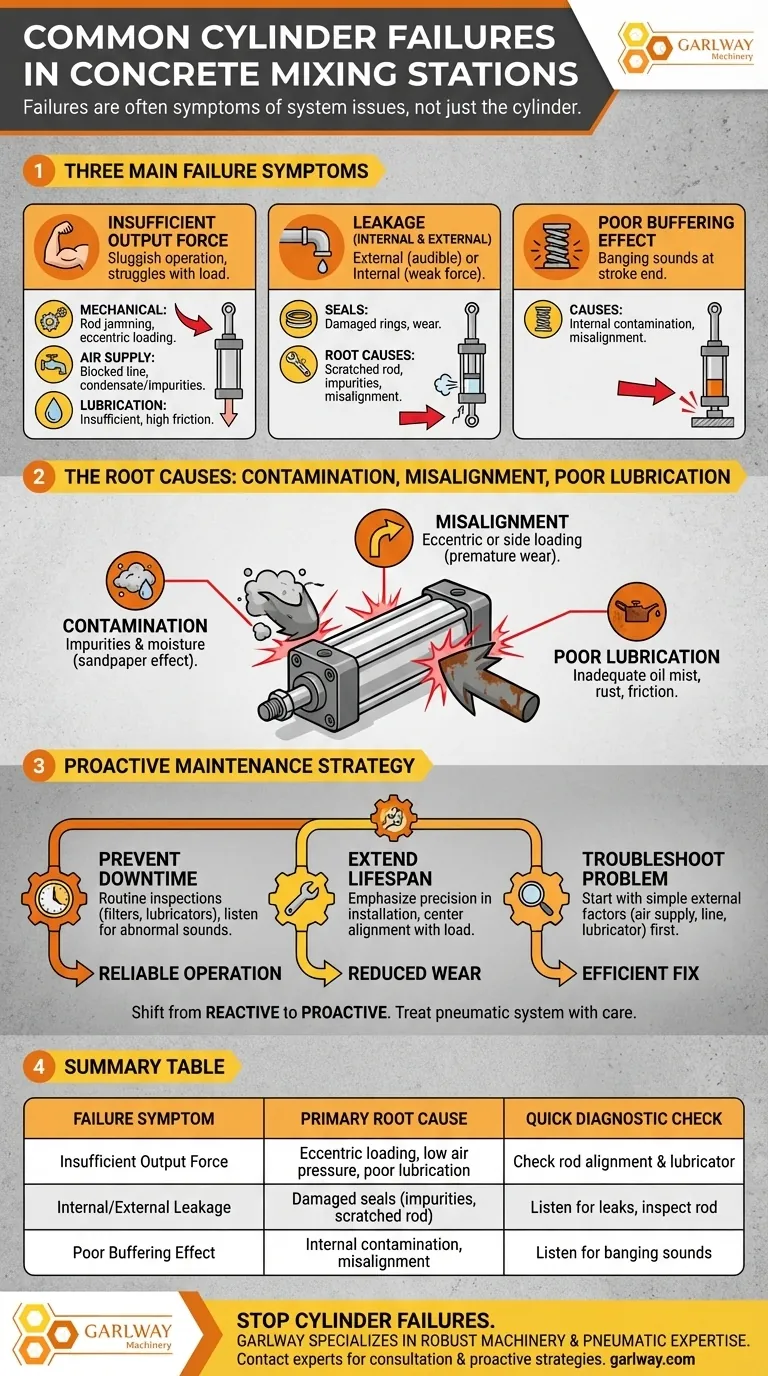

コンクリートプラントで最も一般的なシリンダーの故障は、出力不足、内部および外部からの漏れ、そしてバッファリング効果の低下です。これらの問題が自然に発生することは稀であり、通常は、過酷な運用環境下での設置、空気の質、または潤滑に関連する根本的な問題の症状です。

ほとんどの空気圧シリンダーの故障は、シリンダー自体が原因ではなく、より大きなシステム全体の健全性の問題を示す兆候です。根本原因(汚染、位置ずれ、潤滑不良)に対処することが、信頼性の高い運用の鍵となります。

出力不足の診断

出力不足のシリンダーは、動きが鈍く、意図した負荷を動かすのに苦労したり、ストロークを完了できなかったりします。これは、圧縮空気によって供給されるエネルギーが失われているか、不十分であることを直接示す兆候です。

機械的な原因

最も一般的な機械的な問題は、ピストンロッドの固着または偏心荷重です。シリンダーが負荷に対して完全に整列していない場合、ロッドにかかる横方向の圧力はスムーズな動きを妨げ、シールを損傷する可能性があり、仕事に使用されるべきエネルギーを消費します。

空気供給および空気質の問題

シリンダーは圧縮空気によって駆動されるため、その供給ラインは重要です。空気供給配管の詰まりや絞りは、直接的に出力を低下させます。さらに、エアライン内の結露(水)やその他の不純物は、動作を妨げ、内部腐食を引き起こす可能性があります。

潤滑の役割

適切な潤滑は、多くの場合オイルミストセパレーターによって管理されますが、内部摩擦を低減するために不可欠です。このシステムが故障したり、潤滑が不十分な場合、ピストンとシリンダー壁の間の摩擦が増加し、正味の出力が効果的に低下します。

漏れの特定と解決

空気漏れはエネルギーの直接的な無駄であり、シリンダー性能低下の主な原因です。これらは、外部(システム外への漏れ)または内部(ピストンシールを通過する漏れ)に分類できます。

外部漏れと内部漏れ

外部漏れはしばしば聞こえ、継手やピストンロッドシールの周りで発見できます。内部漏れは検出が困難ですが、負荷がかかった状態で位置を保持できない、または出力が弱いシリンダーとして現れます。

シールの役割

損傷したシールリングとシールは、あらゆる漏れの直接的な故障点です。これらの部品は時間の経過とともに摩耗するように設計されていますが、不利な条件下では早期に故障する可能性があります。

シール損傷の根本原因

シールは、引っかき傷のある、または損傷したピストンロッドによって最も頻繁に損傷を受けます。これは、ストロークごとにシールを摩耗させます。この損傷は、内部の不純物や位置ずれとともに、早期のシール故障の主な原因となります。

一般的な落とし穴の理解

さまざまな症状が現れるかもしれませんが、ほとんどのシリンダー故障は、数少ない繰り返される、防止可能な根本原因にたどることができます。コンクリートプラントの過酷で開放的な環境は、これらの脆弱性を悪化させます。

汚染は敵である

コンクリートプラントは、ほこりっぽく湿った環境です。不純物や湿気が空気圧システムに入り込むと、サンドペーパーのようにシリンダー壁をこすり、シールを破壊します。クリーンで乾燥した空気供給を確保することが、最も重要な予防措置です。

位置合わせは譲れない

シリンダーは、ピストンロッドの力の線が完全にまっすぐになるように設置する必要があります。あらゆる偏心または横方向の荷重は、ピストンとロッドをシリンダー壁に押し付け、早期摩耗、シール故障、および動力損失を引き起こします。

潤滑は生命線である

要素にさらされる部品は、適切に潤滑されないと錆びやすいです。シリンダー内部の潤滑不足は、摩擦と熱を増加させ、シールの劣化と摩耗面を加速します。オイルミストセパレーターを定期的にチェックすることが重要です。

プロアクティブなメンテナンス戦略

受動的な修理モデルからプロアクティブなメンテナンス戦略に移行することで、信頼性が大幅に向上し、コストのかかるダウンタイムが削減されます。アプローチは、主な運用目標によって導かれるべきです。

- 予期せぬダウンタイムの防止が主な焦点である場合:エアフィルターと潤滑器の定期的な点検を実施し、バッファリング不良を示すバンギングのような異常な音に耳を傾けてください。

- 機器の寿命延長が主な焦点である場合:設置または交換時には、ピストンロッドの中心位置が負荷に対して完全に整列していることを確認し、精度を重視してください。

- 既存の問題のトラブルシューティングが主な焦点である場合:常に最も単純な外部要因(空気供給圧力、ラインの明瞭さ、潤滑器の機能)から始めてから、シリンダーの内部故障を想定してください。

最終的に、空気圧システムを機械部品と同じように大切に扱うことで、シリンダーの故障は頻繁なフラストレーションから、まれで管理可能なイベントへと変貌するでしょう。

概要表:

| 故障症状 | 主な根本原因 | 簡単な診断チェック |

|---|---|---|

| 出力不足 | 偏心荷重、空気圧不足、または潤滑不良 | ロッドの位置ずれと潤滑器の機能を確認する |

| 内部/外部漏れ | 不純物または引っかき傷のあるピストンロッドによるシール損傷 | 空気漏れに耳を澄まし、ロッドの損傷を点検する |

| バッファリング効果の低下 | 内部汚染または位置ずれ | ストローク終了時のバンギング音に耳を澄ます |

シリンダーの故障でプロジェクトを中断させないでください。 GARLWAYは、過酷な環境向けに構築されたコンクリートプラントおよびミキサーを含む、堅牢な建設機械を専門としています。当社の専門知識により、空気圧システムが確実に稼働し、世界中の請負業者および建設会社の稼働時間を最大化します。

信頼性の高い機器とプロアクティブなメンテナンス戦略に関するコンサルテーションについては、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

よくある質問

- コンクリートプラントとは何か、そして何が生産されるのか?効率的で高品質なコンクリート生産のためのガイド

- コンクリートプラントのメンテナンスのベストプラクティスとは?稼働時間と品質を最大化するためのプロアクティブガイド

- コンクリートプラントとは何ですか?現代の建設のための精密工学コンクリート

- 骨材はコンクリートバッチングマシンにどのように投入されますか?効率的で質の高いコンクリート生産のためのガイド

- コンクリートバッチプラントと手混ぜの比較。生産性が3倍向上し、品質も格段に向上します。

- コンクリートプラントの骨材供給システムにおける一般的な問題は何ですか?ダウンタイムの診断と修正

- コンクリートプラントにおけるシリンダー故障の一般的な原因は何ですか?コストのかかるダウンタイムを今すぐ防止しましょう。

- 生コンプラントの生産効率に影響を与える3つの主要なタイムノードは何ですか?コンクリート生産量を最大化する