コンクリートプラントの核心は、原材料を正確に組み合わせてレディーミクストコンクリートを製造する機械の集合体です。主要な物理的コンポーネントには、砂や石用の骨材ビン、セメント系粉末用のセメントサイロ、輸送用のコンベア、測定用の計量ホッパー、混合用のセントラルミキサー、そしてプロセス全体を自動化する制御システムが含まれます。

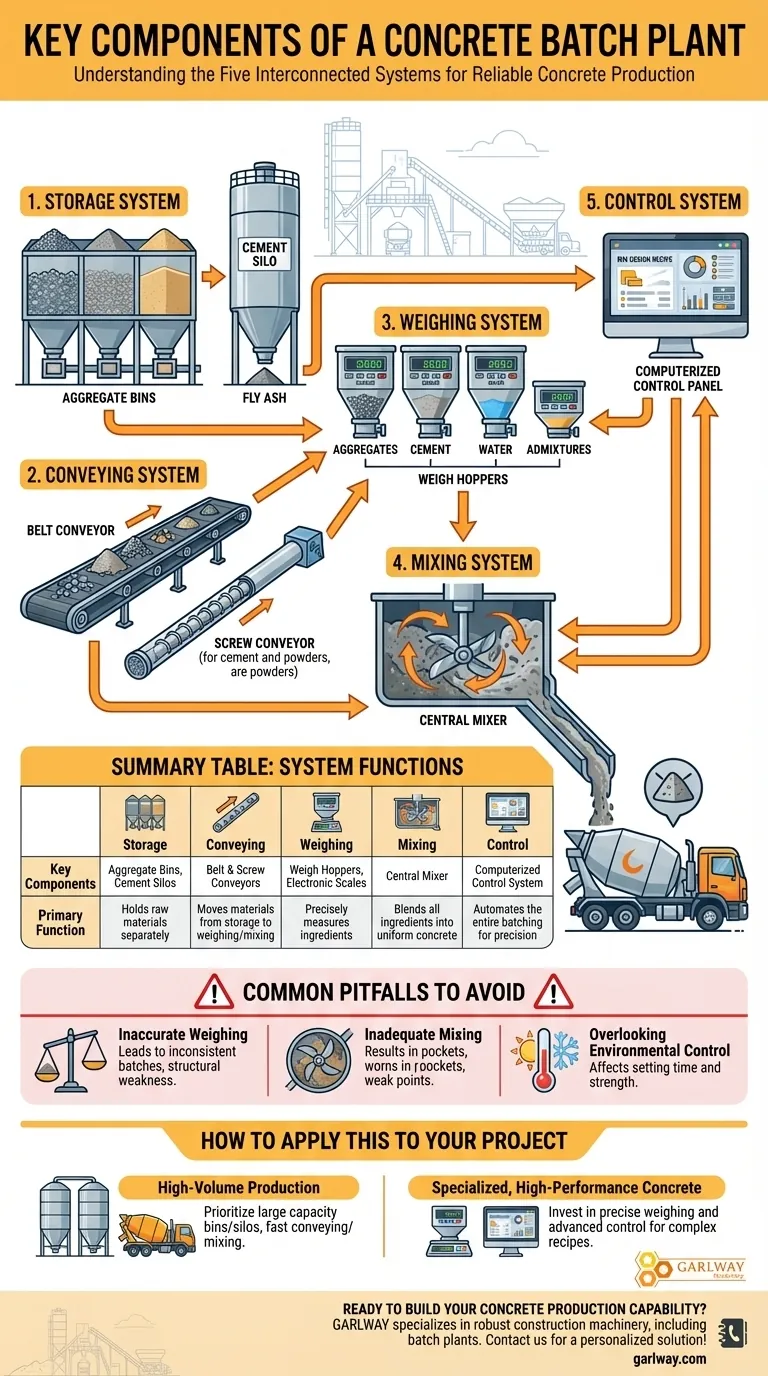

コンクリートプラントは、単なる部品の寄せ集めとしてではなく、貯蔵、搬送、計量、混合、制御という5つの相互接続されたシステムのシーケンスとして捉えるべきです。これらすべてが、正確な仕様のコンクリートを信頼性高く繰り返し生産するという単一の目標を達成するために連携して機能します。

コンクリートプラントのコアシステム

プラントの仕組みを真に理解するには、機能的なシステムのシーケンスとして分析するのが最善です。各コンポーネントは、原材料から完成したコンクリートへの道のりで特定の役割を果たします。

1. 材料貯蔵システム

これは、バッチ処理される前に原材料が保管される、プロセス全体の出発点です。

材料は、汚染を防ぎ、正確な測定を可能にするために、別々に保管されます。砂や砂利などの骨材は、大きな骨材ビンに保管され、セメントやその他の粉末(フライアッシュなど)は、垂直のセメントサイロに湿気から保護されて保管されます。水や化学混和剤は、独自の専用タンクに保管されます。

2. 材料搬送システム

このシステムは、貯蔵場所から計量および混合段階へ材料を移動させる責任を負います。

通常、ベルトコンベアを使用して、貯蔵ビンから計量ホッパーへ骨材を輸送します。セメントなどの粉末材料の場合、密閉されたスクリューコンベアを使用してサイロから材料を移動させ、材料が密閉され乾燥した状態に保たれるようにします。

3. 材料計量システム

これは、コンクリートの品質を保証する上で最も重要なシステムと言えるでしょう。ここでの精度は譲れません。

骨材用、セメント用、水用、そしてしばしば化学混和剤用の別個の小型ホッパーなど、各材料カテゴリごとに専用の計量ホッパー(計量バッチャーとも呼ばれる)が使用されます。これらのホッパーは電子スケールの上に配置され、コンクリート混合設計で指定された正確な重量まで各成分を測定します。

4. 混合システム

ミキサーは、個々の成分が均質なコンクリートに組み合わされるプラントの心臓部です。

計量が完了すると、ホッパーはその内容物をセントラルミキサーに排出します。ミキサーは、均一で均質なコンクリートバッチが準備できるまで、特定の時間、材料を激しく混合します。

5. 制御システム

これは、他のすべてのシステムの動作を調整する、オペレーションの頭脳です。

現代のプラントは、コンピューター制御システムによって操作されます。プラントオペレーターが特定の混合設計レシピを選択すると、システムは、輸送、計量、混合、そして最終製品をコンクリート輸送トラックへの排出という一連のプロセス全体を自動化します。

一般的な落とし穴とその回避策

プラントの性能は、コンポーネントの精度と信頼性に完全に依存します。潜在的な故障箇所を理解することが、品質を確保する鍵となります。

不正確な計量のリスク

コンクリートの最終的な強度と耐久性は、水セメント比と骨材の正しい割合に直接関係しています。不適切に校正または保守された計量システムは、一貫性のないバッチにつながり、構造的な弱点や現場での品質管理テストの失敗を引き起こす可能性があります。

不十分な混合の影響

混合時間が短すぎたり、ミキサーのブレードが摩耗していたりすると、コンクリートは均質になりません。これにより、未混合の骨材やセメントペーストの塊が生じ、弱点となり、完成品の完全性が損なわれる可能性があります。

環境管理の無視

非常に暑いまたは寒い気候では、混合物の温度が重要です。水の温度を調整するためのヒーターまたはチラーなどのオプションコンポーネントがない場合、コンクリートが速すぎたり遅すぎたりして硬化し、設計強度に達しない可能性があります。

プロジェクトへの適用方法

これらのコンポーネントの特定の構成が、さまざまな用途に対するプラントの適合性を決定します。

- 標準的なプロジェクト向けの大量生産が主な焦点の場合:スループットを最大化するために、大容量の骨材ビンとセメントサイロ、そして高速で強力な搬送および混合システムを優先してください。

- 特殊な高性能コンクリートが主な焦点の場合:非常に精密な計量システムと、複数の混和剤を含む複雑なレシピを管理できる高度な制御システムに投資してください。

最終的に、これらのコアコンポーネントが統合システムとしてどのように機能するかを理解することが、あらゆるプロジェクトで一貫した高品質のコンクリートを生産するための鍵となります。

概要表:

| システム | 主要コンポーネント | 主な機能 |

|---|---|---|

| 貯蔵 | 骨材ビン、セメントサイロ | 汚染を防ぐために原材料を別々に保管します。 |

| 搬送 | ベルトコンベア、スクリューコンベア | 貯蔵場所から計量/混合エリアへ材料を移動させます。 |

| 計量 | 計量ホッパー、電子スケール | 混合設計に従って各成分を正確に測定します。 |

| 混合 | セントラルミキサー | すべての成分を均一で均質なコンクリートに混合します。 |

| 制御 | コンピューター制御システム | 精度と再現性のためにバッチ処理プロセス全体を自動化します。 |

コンクリート生産能力の構築準備はできましたか?

コンポーネントを理解することは最初のステップです。それらを信頼性の高い高性能システムに統合することが次です。GARLWAYは、建設会社や請負業者向けに、コンクリートプラント、コンクリートミキサー、ウインチなどの堅牢な建設機械の提供を専門としています。

私たちはあなたを支援します:

- プロジェクトの量とコンクリート仕様に合わせた適切なプラント構成の選択。

- 高品質のコンポーネントとエンジニアリングによる精度と耐久性の確保。

- あらゆる仕事での生産性と収益性の最大化。

お客様の具体的なニーズについてお話ししましょう。今すぐ専門家にお問い合わせください、パーソナライズされたソリューションを入手しましょう!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 油圧コンクリートミキサー機械 セメント混合装置

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント