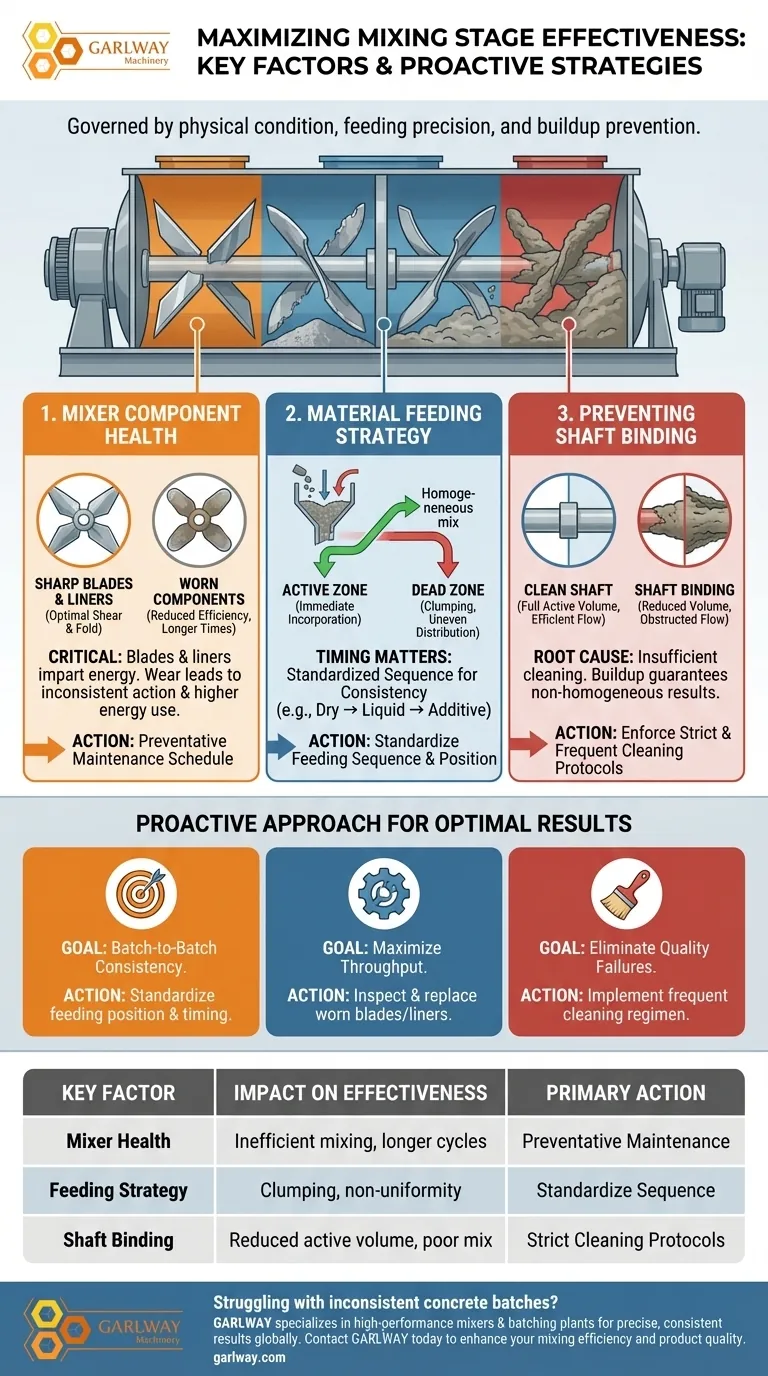

混合工程の効果は、主に3つの要因によって決まります。それは、ミキサーの内部コンポーネントの物理的な状態、材料供給プロセスの精度、そして「シャフトの固着」として知られるシャフトへの材料堆積の防止です。

一貫して効果的な混合を実現することは偶然ではありません。それは、厳格な機械的メンテナンスと規律ある運用手順の組み合わせの直接的な結果です。

機械的基盤:ミキサーコンポーネントの健全性

ミキサーの物理的な状態は、品質の出発点です。摩耗したコンポーネントは、他の変数をどれだけうまく管理しても、設計された機能を果たせません。

ブレードとライナーの重要な役割

ミキサーのブレードとライナーは、材料にエネルギーを伝達する主要な接触点です。それらの形状と鋭さは、材料をせん断、折り畳み、転がして均質な状態にするように設計されています。

これらのコンポーネントが摩耗すると、効果的な形状を失います。これは、鈍いナイフで野菜を刻もうとするようなものです。道具は、必要な場所に正確に力を加えることができなくなります。

摩耗したコンポーネントが効率を低下させる理由

摩耗したブレードとライナーは、混合性能を著しく低下させ、同じ結果を得るために混合時間を長くします。これは直接的にエネルギー消費を増加させ、全体的な生産量を低下させます。

さらに重要なのは、不均一な混合作用を生み出し、バッチの不均一性や潜在的な品質管理の失敗につながることです。

運用要因:材料供給戦略

ミキサーに材料をどのように、いつ導入するかは、機械の機械的な状態と同じくらい重要です。不適切な供給戦略は、完璧なミキサーでも解決できない問題を引き起こす可能性があります。

供給位置の影響

材料は、ブレードがすぐに組み込めるアクティブな混合ゾーンに供給されるべきです。

ミキサーの「デッドゾーン」または低活動エリアに材料を供給すると、適切に混合されない可能性があり、最終製品内に塊や不均一な分布が生じます。

供給タイミングの重要性

材料導入の順序は、しばしば混合の成功を決定します。例えば、液体を早すぎるか遅すぎるタイミングで加えると、適切な水和を防いだり、塊を引き起こしたりする可能性があります。

標準化された、再現可能な供給シーケンスは、各バッチが前回と同じように一貫していることを保証するために不可欠です。

主な落とし穴の理解:「シャフトの固着」

混合操作における最も一般的で破壊的な問題の1つは、中央のシャフトへの材料の堆積です。この一見小さな問題は、重大な結果をもたらします。

「シャフトの固着」とは?

シャフトの固着とは、ミキサーの中央シャフトに材料が蓄積して硬化することです。時間の経過とともに、この堆積物は成長し、アクティブな混合容量を効果的に減少させます。

固着が混合を妨げる仕組み

シャフト上のこの静的な材料の塊は2つのことを行います。それは、固着した材料が混合されるのを防ぎ、他の材料の流れを物理的に妨げます。これにより、非効率的な混合パターンが生じ、不均一な結果が保証されます。

根本原因:不十分な清掃

シャフトの固着は、ほぼ常に不十分な清掃プロトコルの直接的な結果です。バッチ間またはシフト終了時に定期的に徹底的な清掃を行うことが、それを防ぐ唯一の信頼できる方法です。

最適な混合のためのプロアクティブなアプローチ

予防と標準化に努力を集中することで、混合の効果を直接制御できます。これらのガイドラインを使用して、プロセスを診断および改善してください。

- バッチごとの一貫性が主な焦点である場合:運用上の変数を排除するために、材料の供給位置とタイミングを標準化します。

- 生産量の最大化が主な焦点である場合:故障する前に摩耗したブレードとライナーを検査および交換するための予防保守スケジュールを実装します。

- 品質不良の排除が主な焦点である場合:シャフトの固着を完全に防ぐために、厳格で頻繁な清掃レジメンを施行します。

最終的に、混合工程をマスターすることは、ミキサーを単なる機械としてではなく、メンテナンスと熟練した操作の両方を必要とする精密機器として扱うことに尽きます。

概要表:

| 主要因 | 混合効果への影響 | 主なアクション |

|---|---|---|

| ミキサーコンポーネントの健全性 | 摩耗したブレード/ライナーは、非効率的な混合、サイクル時間の延長、およびバッチの一貫性の低下を引き起こします。 | 予防保守スケジュールを実装します。 |

| 材料供給戦略 | 不適切な供給位置またはタイミングは、塊や不均一な分布につながります。 | 供給シーケンスと位置を標準化します。 |

| シャフトの固着防止 | シャフトへの材料堆積は、アクティブな容量を減らし、不良な混合を保証します。 | 厳格で頻繁な清掃プロトコルを施行します。 |

一貫性のないコンクリートバッチや低い混合生産量にお悩みですか?

GARLWAYは、世界中の建設会社や請負業者に正確で一貫した結果をもたらすように設計された、高性能コンクリートミキサーやバッチプラントを含む堅牢な建設機械の提供を専門としています。当社の機器は、摩耗を最小限に抑え、メンテナンスを簡素化するように設計されており、最適な混合効果の達成を支援します。

今すぐGARLWAYにお問い合わせください、当社のソリューションが混合工程の効率と製品品質をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- ポータブルコンクリートミキサー機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 油圧コンクリートミキサー機械 セメント混合装置

- Belle Mixer Drum Self Loading Mortar Mixers JS3000

よくある質問

- コンクリートプラントのレイアウトは、車両の効率をどのように向上させますか?最大の生産量のために流れを最適化する

- コンクリートプラントの生産能力は何によって決まりますか?真の生産能力を引き出しましょう

- 生コンクリート(RMC)の製造プロセスとは? 一貫した高品質なコンクリートのためのガイド

- 商業用コンクリートプラントの設置における安全上の注意点は何ですか?構造的完全性と運用上の安全性を確保する

- ミキサートラックの駐車場はどこにあり、その理由は?サイトのロジスティクスを安全性と効率のために最適化する

- コンクリートプラントでは何が行われるのか?完璧なコンクリートのための自動化プロセスを発見する

- 小規模生産能力のプラントでは、液体混和剤はどのように取り扱われますか?小規模コンクリート生産を最適化する

- 小型プレキャストコンクリートプラントの特徴は何ですか?現場での品質と効率を最大化する