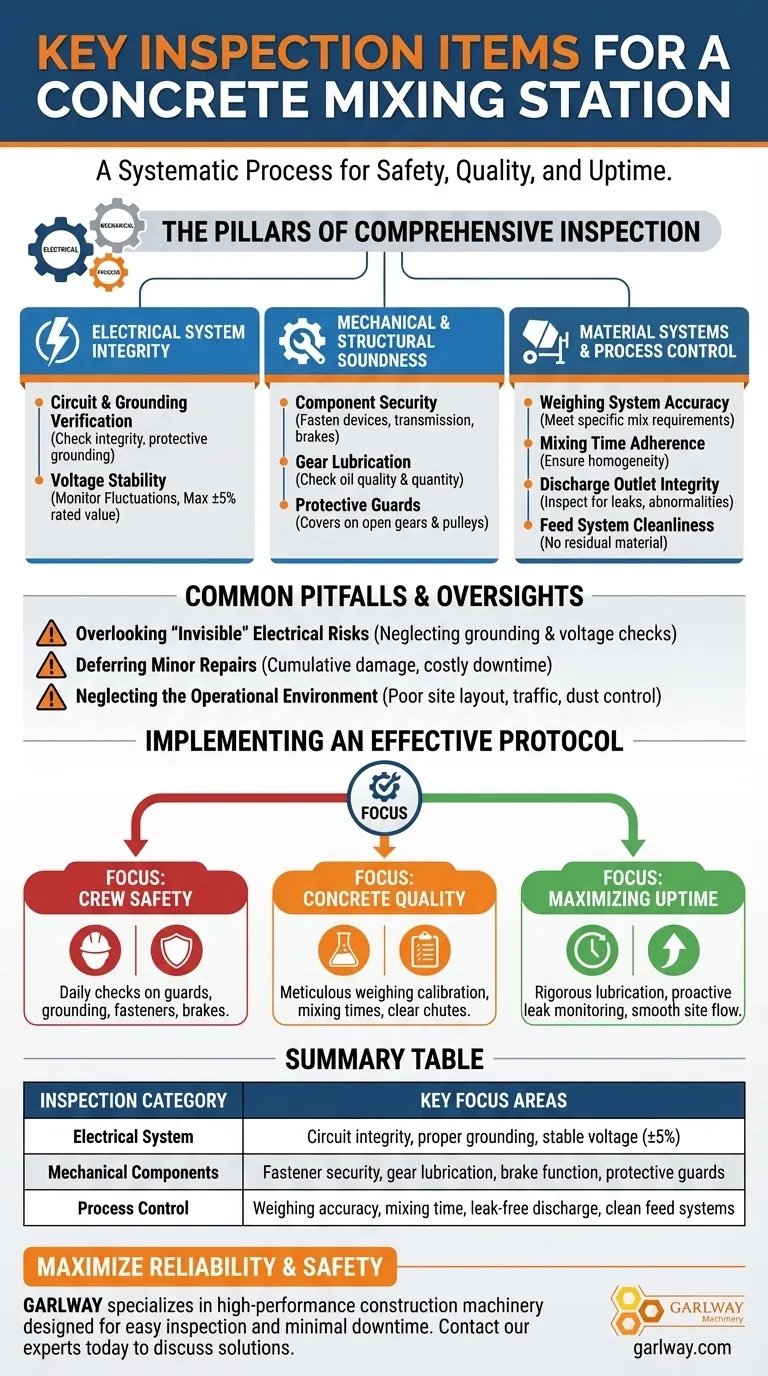

コンクリートプラントの主要な点検項目は、電気系統、機械部品、および運用プロセスの3つの主要なカテゴリに分類されます。徹底的な点検により、すべての回路が損傷しておらず適切に接地されていること、ギアやブレーキなどの機械部品がしっかりと固定され潤滑されていること、そして計量および混合プロセスが正確な要件を満たしていることを確認します。

真に効果的な点検は、単純なチェックリストを超えるものです。それは、運用上の安全を保証し、コストのかかるダウンタイムを防ぎ、最終的なコンクリート製品の一貫した品質を確保するように設計された体系的なプロセスです。

包括的な点検の柱

堅牢な点検プロトコルは、プラントのコアシステムを体系的に評価することによって構築されます。各領域には固有のリスクがあり、細部への特別な注意が必要です。

電気系統の完全性

電気系統はプラントの神経センターであり、その故障は即座に壊滅的なシャットダウンを引き起こす可能性があります。

- 回路と接地検証:すべての回路は、完全性と通常の動作についてチェックする必要があります。極めて重要なのは、保護接地または中性線抵抗が、感電の危険を防ぐために確立された安全基準を満たしていることです。

- 電圧安定性:電源電圧を監視する必要があります。定格値の5%を超える変動は避けるべきです。不安定な電圧は、敏感な電子部品やモーターに損傷を与える可能性があります。

機械的および構造的健全性

機械的な摩耗は避けられません。予防的な点検は、小さな問題が大きな機器の故障にエスカレートするのを防ぎます。

- コンポーネントの固定:すべてのコンポーネントはしっかりと固定されている必要があります。これには、主要な作業装置、すべての伝達機構、およびブレーキシステムが含まれます。

- ギアの潤滑:すべてのギアのオイルの品質と量を定期的に点検する必要があります。適切な潤滑は、過度の摩耗や過熱を防ぐために不可欠です。

- 保護ガード:露出したギアやプーリーには、保護カバーが取り付けられている必要があります。これは、巻き込みや怪我を防ぐための重要な安全チェックです。

材料システムとプロセス制御

コンクリートの品質は、材料の取り扱いと混合プロセスの精度と清潔さに直接依存します。

- 計量システムの精度:コンクリート混合設計の特定の要件を満たすために、計量システムの測定精度を一貫して制御する必要があります。

- 混合時間の遵守:均質な高品質製品を達成するためのプロセス標準に一致するように、混合時間を監視する必要があります。

- 排出出口の完全性:排出出口に漏れや異常がないか点検してください。漏れがあれば速やかに修理することで、材料の無駄を防ぎ、清潔で安全な作業エリアを維持します。

- 供給システムの清潔さ:ホッパーやシュートを含む供給システムは、各サイクル後に材料が完全に排出されることを確認するためにチェックする必要があります。残留材料は硬化して、次のバッチを汚染する可能性があります。

一般的な落とし穴と見落とし

よくある間違いは、目に見える動く部分にのみ焦点を当て、あまり目立たないが同様に重要な要素を無視することです。この受動的なアプローチは、予期せぬ故障や安全リスクにつながります。

「見えない」電気的リスクの見落とし

緩んだボルトは簡単に見つけられますが、不十分な接地接続はそうではありません。接地抵抗と電圧安定性のテストを怠ると、担当者は深刻な電気的危険にさらされ、機器は早期故障のリスクにさらされます。

軽微な修理の延期

排出ゲートの小さな漏れや、わずかに摩耗したギアのような小さな問題は、些細なことのように思えるかもしれません。しかし、これらの修理を延期すると、累積的な損傷、材料の無駄、そして最終的には最初の修理よりもはるかにコストのかかる計画外のダウンタイムにつながります。

運用環境の無視

プラント自体は完璧な状態かもしれませんが、計画が不十分な現場は、常に非効率性とリスクをもたらします。交通の流れ、粉塵管理、材料保管場所などの要因は、全体的な安全性と効率性の点検の一部です。円形の道路や指定された洗浄エリアのような適切な敷地レイアウトは、事故を防ぎ、ワークフローを合理化します。

効果的な点検プロトコルの実装

点検戦略は、主要な運用目標に合わせて調整する必要があります。

- 主な焦点が乗組員の安全である場合:すべての保護ガード、電気接地、およびすべてのファスナーとブレーキシステムの固定に関する毎日のチェックを優先してください。

- 主な焦点がコンクリートの品質である場合:計量システムの校正と精度、指定された混合時間の厳守、および供給シュートに古い材料が残っていないことを確認することに細心の注意を払ってください。

- 主な焦点が稼働時間と効率の最大化である場合:厳格な潤滑スケジュールを実装し、システムリークがないか積極的に監視し、敷地レイアウトが車両と材料の流れを円滑にするようにしてください。

最終的に、一貫した徹底的な点検は、プラントを潜在的な負債から信頼性が高く、安全で生産的な資産へと変えます。

概要表:

| 点検カテゴリ | 主要な焦点領域 |

|---|---|

| 電気系統 | 回路の完全性、適切な接地、安定した電圧(定格値の±5%) |

| 機械部品 | ファスナーの固定、ギアの潤滑、ブレーキ機能、保護ガード |

| プロセス制御 | 計量システムの精度、混合時間、漏れのない排出、清潔な供給システム |

コンクリート事業の信頼性と安全性を最大化してください。 GARLWAYは、世界中の請負業者や建設会社向けの高性能建設機械、耐久性のあるコンクリートプラント、ミキサー、ウィンチなどを専門としています。当社の機器は、簡単な点検と最小限のダウンタイムのために設計されています。当社のソリューションが生産性とプロジェクトの品質をどのように向上させるかについて、今日専門家にご相談ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント