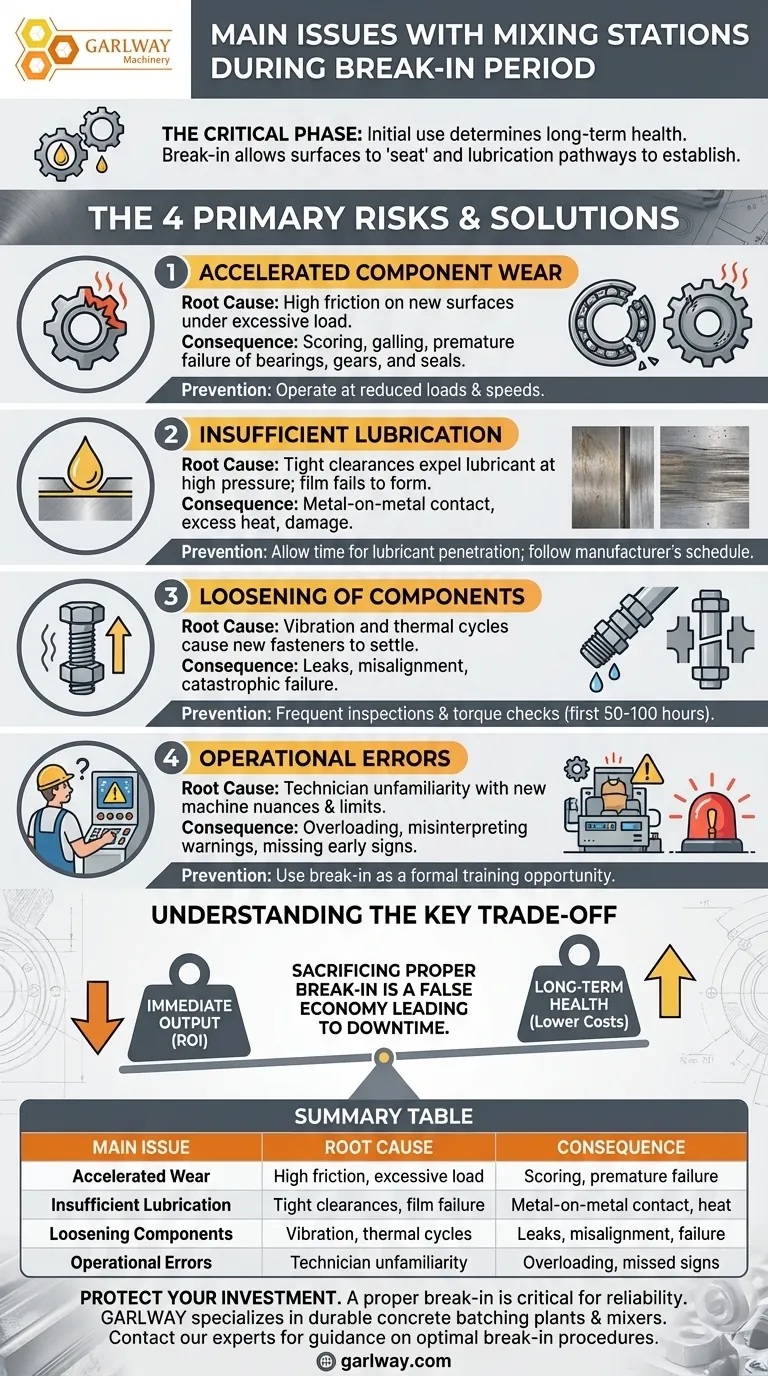

新品プラントの試運転期間中、主なリスクは偶発的な故障ではなく、不適切な初期使用から予測される結果です。主な問題は、過度の稼働率による機器の摩耗の加速、新品部品への潤滑不足、留め具や継手の緩み、そして新しいシステムに不慣れな技術者による操作ミスです。

試運転期間は、新しい機械的表面を馴染ませ、コンディショニングするための重要な段階です。すぐに最大の生産能力を達成しようとすると、早期の損傷を引き起こし、長期的なメンテナンスコストの増加と機器寿命の短縮につながります。

試運転期間が非常に重要な理由

プラントの初期稼働時間は、その長期的な健全性と信頼性を決定します。これは限界をテストする段階ではなく、必要なコンディショニングプロセスです。

「当たり」の概念

新品の機械部品には、製造プロセスによる微細な不完全さや粗い表面があります。試運転期間中に管理された負荷の下で、これらの表面がお互いにスムーズに摩耗し、完璧で低摩擦のフィット感を作り出します。

潤滑経路の確立

潤滑剤がタイトなクリアランスに完全に浸透し、すべての可動部品に安定した保護膜を確立するには時間が必要です。この膜は、過度の熱と摩耗を発生させる直接的な金属同士の接触を防ぐために不可欠です。

4つの主なリスクの説明

試運転中の各コア問題は、新しい機械の物理的なニーズを無視することから生じます。各リスクの「なぜ」を理解することが予防の鍵となります。

1. 部品の摩耗の加速

新しい表面は摩擦係数が高くなります。高速度または高負荷でプラントを稼働させると、表面が適切に馴染む前に金属表面が急速に劣化する、かなりの過剰な熱と応力が発生します。

これにより、ベアリング、ギア、およびシールに傷、焼き付き、早期の故障が発生します。

2. 潤滑不足

新品の機器のタイトなクリアランスは、潤滑剤が耐久性のある保護膜を形成することを困難にする可能性があります。機械を無理に酷使すると、潤滑剤がこれらの重要な領域から押し出され、瞬間的ではあるが非常に損傷の大きい金属同士の接触を引き起こす可能性があります。

3. 部品の緩み

すべての機械は振動を経験します。試運転期間中、新しいボルト、留め具、および油圧継手は、初期の熱サイクルと運用ストレスの下で落ち着きます。頻繁な点検がないと、漏れ、位置ずれ、または壊滅的な部品の故障につながる可能性があります。

4. 操作ミス

経験豊富な技術者でさえ、新しい機械の特定のニュアンス、フィードバック、および制御限界に慣れていないことがよくあります。この不慣れさにより、システムに過負荷をかけたり、警告インジケーターを誤解したり、開発中の問題の微妙な兆候を見逃したりする可能性があります。

主要なトレードオフの理解

試運転期間中の中心的な対立は、しばしば工学的なベストプラクティスと生産要求との間にあります。

生産の緊急性と機械的完全性の対立

ROIを生み出すために新しい機器をフル稼働させることには、多大なプレッシャーがあります。しかし、この短期的な目標は、機械の長期的な健全性と直接対立します。即時の生産のために適切な試運転を犠牲にすることは、後でより多くのダウンタイムとより高い修理コストにつながる誤った経済性です。

予防的点検の無視

試運転期間は、通常の運用よりも高い頻度の点検を必要とします。チームは、留め具のトルクを確認し、漏れを監視し、運用温度と振動を注意深く観察する必要があります。時間を節約するためにこれらのチェックをスキップすると、軽微な問題が重大な故障にエスカレートします。

成功する試運転戦略の実行

投資を保護し、長期的なパフォーマンスを確保するために、アプローチは慎重かつ体系的であるべきです。

- 機器の寿命を最大限に延ばすことが主な焦点の場合:メーカーのスケジュールに従って、負荷と速度を下げて操作し、徐々に強度を上げていきます。

- 運用信頼性が主な焦点の場合:最初の50〜100時間の運用中に、流体レベル、漏れ、および部品の固定に焦点を当てた厳格な点検チェックリストを実装および実施します。

- オペレーターの習熟度が主な焦点の場合:試運転期間の管理された低ストレス環境を、技術者のための正式なトレーニング機会として使用します。

忍耐強く規律のある試運転期間は、新しいプラントの将来のパフォーマンスに投資できる最良の投資です。

要約表:

| 主な問題 | 根本原因 | 結果 |

|---|---|---|

| 部品の摩耗の加速 | 過負荷下での新しい表面の高い摩擦 | ベアリング/シールの傷、焼き付き、早期故障 |

| 潤滑不足 | 潤滑剤がタイトなクリアランスに保護膜を形成できない | 金属同士の接触、過度の熱、および損傷 |

| 部品の緩み | 振動と熱サイクルによる新しい留め具の落ち着き | 漏れ、位置ずれ、潜在的な壊滅的な故障 |

| 操作ミス | 技術者が新しいシステムのニュアンスに不慣れ | 過負荷、警告の誤解、初期兆候の見逃し |

新品プラントへの投資を初日から保護しましょう。適切な試運転は、長期的な信頼性とパフォーマンスにとって非常に重要です。GARLWAYは建設機械を専門とし、世界中の建設会社や請負業者向けに耐久性のあるコンクリートプラントおよびミキサーを提供しています。当社の専門家は、機器の寿命とROIを最大化するための最適な試運転手順に関するガイダンスを提供できます。

お客様の運用ニーズに合わせたコンサルテーションについては、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 土セメント混合コンクリート用商業建設ミキサー

- 建設用プラントミキサー 機械設備

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- ミキシングホストで使用される2種類の混合方法とは?強制混合 vs フリーフォール混合を解説

- コンクリートバッチプラントの主な作業手順とは?自動化された精度のガイド

- コンクリートプラントのセンサー故障をチェックする直感的な方法は? ツール不要の診断ガイド

- プラントの産業用制御コンピュータのネットワークポートを使用する際に注意すべきことは何ですか?機器の壊滅的な故障から保護する

- ドライバッチプラントを使用するメリットは何ですか?高速で費用対効果の高いコンクリート生産を実現

- ミキシングステーション機器のメンテナンスにおいて、なぜ安全が重要なのでしょうか?チームとオペレーションを守りましょう

- 商業用コンクリートバッチプラントの5つの主要システムとは?生産ワークフローを最適化する

- コンクリートプラントの一般的な種類は?プロジェクトに最適なプラントを選びましょう