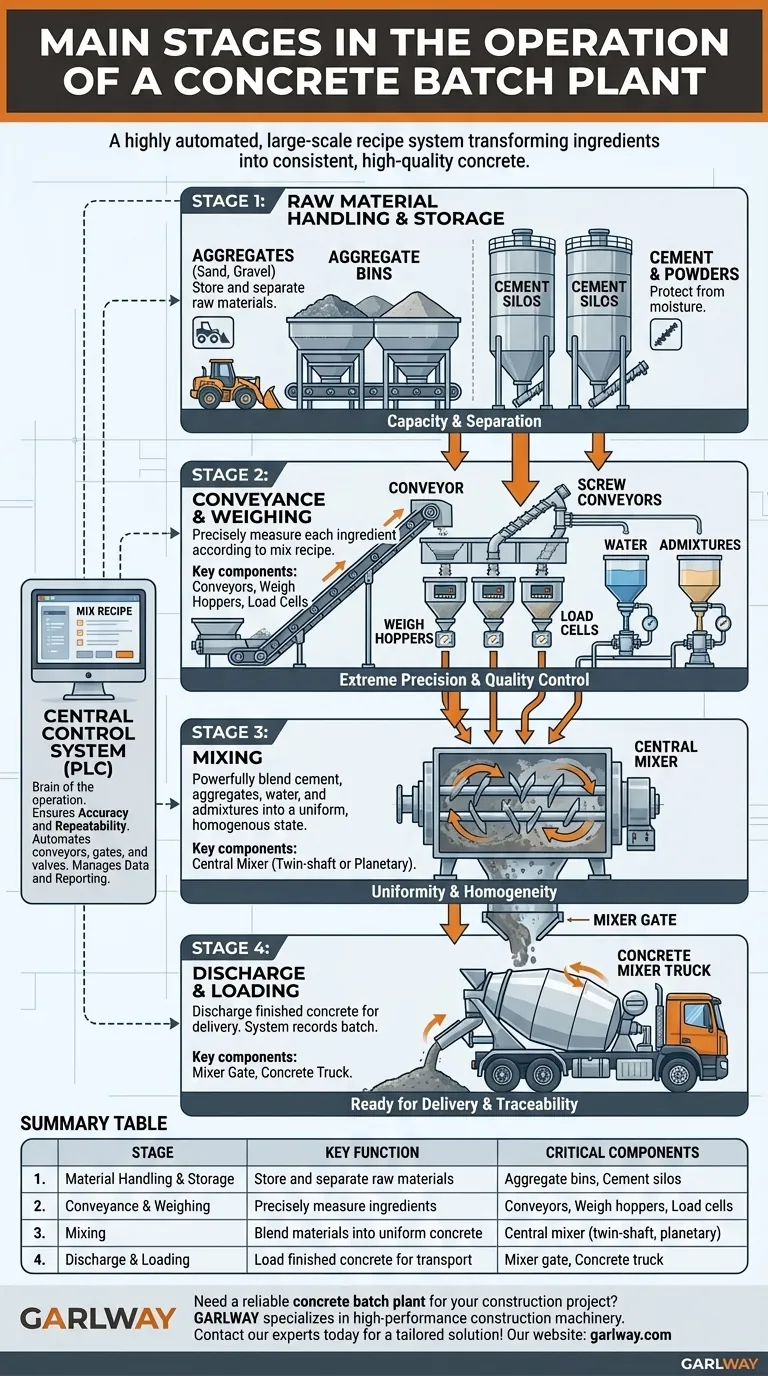

コンクリートプラントの核心は、高度に自動化された大規模なレシピシステムです。その運転は、生資材の取り扱いと保管、正確な計量と配合、集中混合、そして最終的な輸送のための積込みという4つの主要な段階に分けられます。各段階は、個々の材料を一貫した高品質の最終製品に変えるために細心の注意を払って制御されています。

コンクリートプラントの真の機能は、単なる混合ではありません。それは、特定のコンクリート配合設計の正確かつ再現可能な実行です。すべての段階は、最初のトラックから最後のトラックまで、ばらつきを排除し、一貫した品質を保証するように設計されています。

プロセス、段階的に

コンクリートプラントは、原材料が保管され、測定され、組み合わされ、排出される線形プロセスとして理解するのが最も良いです。全体の運用は、すべてのポイントで精度を確保する中央制御システムによって管理されています。

第1段階:原材料の取り扱いと保管

混合が行われる前に、主要な成分が保管され、使用できる状態になっている必要があります。この段階は、容量と分離に関するものです。

砂、砂利(骨材)、セメントなどの各原材料は、それぞれ専用の保管容器に保管されます。骨材は通常、大きな骨材ビンに保管され、セメントやフライアッシュなどの粉末は、湿気から保護するために垂直のサイロに保管されます。

第2段階:搬送と計量

これは、最終的なコンクリートの品質と強度を確保するための最も重要な段階です。保管場所から材料を搬送し、極めて正確に測定するプロセスです。

骨材にはコンベア、セメントにはスクリューコンベアのシステムを使用して、材料が計量ホッパーに輸送されます。これらのホッパーには、プラントの制御システムにプログラムされた特定の配合レシピに従って各材料を測定する、感度の高い電子計量システム(ロードセル)が装備されています。

水および化学混和剤も、個別のシステムで同様の精度で計量または測定されます。

第3段階:混合

すべての材料が正確に計量されたら、それらはすべて中央のミキサーに排出されます。

ツインシャフトまたはプラネタリータイプのミキサーは、セメント、骨材、水、混和剤を強力に混合します。すべての粒子がコーティングされ、混合物が均一で均質な状態になるように、指定された時間作動します。

第4段階:排出と積込み

混合サイクルが完了すると、フレッシュコンクリートは配送の準備が整います。

ミキサーの下部にあるゲートが開かれ、完成したコンクリートが待機中のコンクリートミキサートラックに排出されます。制御システムは完了したバッチを記録し、プラントは次の積荷の材料の計量をすぐに開始する準備が整います。

制御システムの役割の理解

プロセス全体は、しばしばプログラマブルロジックコントローラー(PLC)を使用した中央の制御システムによって調整されます。このシステムは、運用の頭脳です。

精度と再現性の確保

制御システムは、選択された配合設計を読み取り、コンベア、ゲート、バルブを自動的に操作して、各材料の正確な量を計量します。これにより、配合段階での人的ミスが排除され、コンクリートの品質にとって不可欠です。

データ管理とレポート作成

最新の制御システムは、品質保証のためにバッチレポートを保存および印刷できます。これにより、各トラックのコンクリートに何が入っていたかの明確な記録が提供され、プロジェクトのトレーサビリティが確保されます。

避けるべき一般的な落とし穴

高度に自動化されたシステムであっても、最終的な品質は適切な監督とメンテナンスにかかっています。

不正確な材料測定

計量システムが正しく校正されていない場合、配合設計全体が損なわれます。これにより、必要な強度仕様を満たさないコンクリートが生成され、プロジェクトの大幅な遅延や安全上の懸念につながる可能性があります。

材料の品質低下

プラントは、原材料と同等の品質のコンクリートしか生産できません。不適切な粒度または含水率の骨材を使用すると、コンクリート強度を主に左右する水セメント比が乱れる可能性があります。制御システムは、水分量に対して調整できる場合がありますが、それは正しくプログラムされている場合に限られます。

メンテナンスの怠慢

コンベア、ミキサー、計量部品は、激しい摩耗にさらされます。定期的なメンテナンスの不足は、故障や一貫性のないパフォーマンスにつながり、生産スケジュールとコンクリートの品質の両方に直接影響します。

プロジェクトへの適用方法

このプロセスを理解することで、プロジェクトの成功に最も直接影響を与える要因に焦点を当てることができます。

- 一貫した構造品質が最優先事項の場合:プラントの計量システムの校正記録を確認し、各納入のバッチレポートを確認することを要求してください。

- 運用効率が最優先事項の場合:洗練された管理された制御システムを備えたプラントは、廃棄物を最小限に抑え、正確なレシピ管理を通じてタイムリーな納入を保証します。

- プロジェクトのスケーラビリティが最優先事項の場合:骨材ビンの容量とセメントサイロの容量、およびミキサーのサイクルタイムを組み合わせることで、プラントの最大時間出力を決定します。

バッチプラントを制御された段階のシステムとして見ることで、最終製品がプロジェクトの正確なエンジニアリング要件を満たしていることをより確実にすることができます。

概要表:

| 段階 | 主な機能 | 重要なコンポーネント |

|---|---|---|

| 1. 資材の取り扱いと保管 | 原材料の保管と分離 | 骨材ビン、セメントサイロ |

| 2. 搬送と計量 | 材料の正確な測定 | コンベア、計量ホッパー、ロードセル |

| 3. 混合 | 材料を均一なコンクリートに混合 | 中央ミキサー(ツインシャフト、プラネタリー) |

| 4. 排出と積込み | 完成したコンクリートを輸送用に積込み | ミキサーゲート、コンクリートトラック |

建設プロジェクトに信頼性の高いコンクリートプラントが必要ですか? GARLWAYは、耐久性のあるコンクリートバッチプラント、ミキサー、ウインチを含む高性能建設機械を専門としています。当社の機器は、正確な制御と一貫した品質を保証し、世界中の建設会社や請負業者が効率を達成し、プロジェクト仕様を満たすのに役立ちます。今すぐ専門家にお問い合わせください、お客様の要件についてご相談ください。そして、オーダーメイドのソリューションを入手してください!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 油圧コンクリートミキサー機械 セメント混合装置

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント