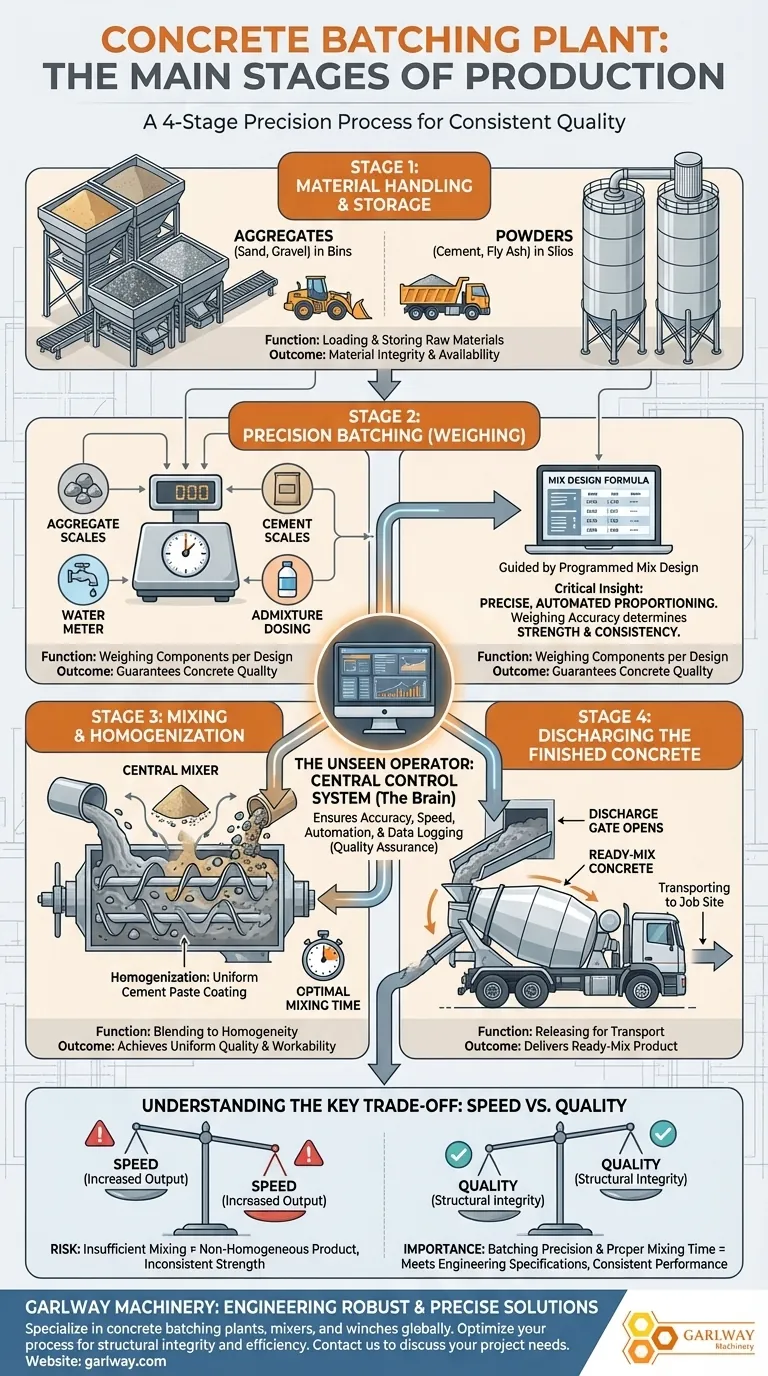

生コンクリートプラントの核となるのは、以下の4つの主要な段階です。原材料のハンドリング、精密バッチ処理(計量)、混合、排出。各段階は、個々の材料を輸送に適した均質で高品質な最終製品に変えるために設計された、明確で自動化されたプロセスです。

バッチ処理プラントの主な機能は、単に混合するだけでなく、精密な自動計量であるということです。各成分を仕様通りに正確に計量するバッチ処理段階の精度が、コンクリートの最終的な強度と一貫性を決定する最も重要な要因です。

コンクリート生産フローの内訳

オペレーション全体は、バッチごとの精度と再現性を確保するために中央制御システムによって管理される体系的なシーケンスです。計量から排出までのこの完全なサイクルの期間は、バッチ時間として知られています。

第1段階:資材ハンドリングと保管

混合が行われる前に、原材料を正しく積み込み、保管する必要があります。これは基本的なロジスティクスステップです。

砂や砂利などの骨材は、別々の骨材ビンに積み込まれます。主にセメントやフライアッシュなどの粉末は、湿気から保護するために、背の高い密閉されたサイロに保管されます。

第2段階:精密バッチ処理(計量)

これは品質管理にとって最も重要な段階です。制御システムにプログラムされた特定の配合設計に従って、プラントは各原材料を正確に測定します。

各成分には別々のスケールが使用されます。骨材は計量され、セメントやその他の粉末は計量され、水は体積または重量で計量され、化学混和剤は高精度で計量されます。

第3段階:混合と均質化

バッチ処理されたら、すべての材料が中央のミキサーに供給されます。ツインシャフトミキサーやプラネタリーミキサーであることが多いこの強力なユニットは、回転して成分を混合します。

目標は均質化であり、セメントペースト(セメント、水、混和剤の混合物)が砂粒や骨材の各粒子に均一にコーティングされていることを確認することです。混合時間は、過剰な混合なしにこれを達成するために注意深く制御されます。

第4段階:完成したコンクリートの排出

指定された混合時間が完了すると、ミキサーの排出ゲートが開きます。新鮮なレディーミキシングコンクリートは、下に待機している輸送ミキサートラックまたはコンクリートポンプに直接排出されます。

その後、トラックは現場への輸送中にコンクリートを攪拌して、その一貫性を維持します。

見えないオペレーター:中央制御システム

制御システムを強調せずにバッチ処理プロセスを議論することは不可能です。これはオペレーション全体の頭脳であり、計量から排出までのすべてのステップを自動化します。

精度と速度の確保

制御システムは配合設計式を受け取り、それを完璧に実行します。これにより、生産されるすべてのバッチがまったく同じ割合であることを確認し、人的エラーを排除して一貫した品質を保証します。

重要なデータの提供

最新のシステムは、各バッチのデータをログに記録し、品質保証のための詳細な記録を作成します。これには、すべての原材料の正確な重量、混合時間、その他の重要なパラメータが含まれます。

主要なトレードオフの理解:速度対品質

効率は重要ですが、プロセス時間を犠牲にすると、最終製品の構造的完全性に深刻な影響を与える可能性があります。

混合不足のリスク

最も一般的な落とし穴は、プラントの生産量を増やすために混合時間を短縮することです。不十分な混合は、一貫性のない強度、作業性、耐久性を持つ均質でない製品につながります。

バッチ処理精度の重要性

同様に、校正不良のスケールや急いで計量すると、配合設計が損なわれます。この偏差はコンクリートの性能に直接影響し、必要な工学的仕様を満たせない可能性があります。

プロジェクトへの適用方法

このプロセスを理解することで、より情報に基づいた意思決定を行い、プロジェクトの成功を確保できます。

- 構造的完全性が最優先事項の場合:配合設計の精度を確認するために、プラントのバッチ処理システムと品質管理記録に最も注意を払ってください。

- 大量の打設が最優先事項の場合:継続的で信頼性の高いコンクリート供給を確保するために、プラントのバッチ時間とロジスティクス容量について緊密に調整してください。

- 特殊コンクリート(例:高強度)が最優先事項の場合:プラントに、性能に不可欠な化学混和剤の精密な計量システムがあることを確認してください。

最終的に、最新の生コンクリートプラントは、1つの目的のために設計された精密製造プロセスです。それは、バッチごとに一貫した品質を提供することです。

概要表:

| 段階 | 主な機能 | 重要な結果 |

|---|---|---|

| 1. 資材ハンドリング | 原材料(骨材、セメント)の積み込みと保管 | 材料の完全性と可用性を確保 |

| 2. 精密バッチ処理 | 配合設計に従って各成分を計量 | コンクリートの強度と一貫性を保証 |

| 3. 混合 | 材料を均質な混合物にブレンド | 均一な品質と作業性を達成 |

| 4. 排出 | 完成したコンクリートを輸送用に排出 | レディーミキシング製品を現場に供給 |

建設プロジェクトで一貫した高品質のコンクリートを実現しませんか?

GARLWAYは、世界中の請負業者や建設会社向けのコンクリートバッチ処理プラント、ミキサー、ウインチを含む、堅牢で精密な建設機械のエンジニアリングを専門としています。当社のソリューションは、バッチ処理プロセスを最適化し、すべての打設で構造的完全性と効率を確保するように設計されています。

当社の専門家に今すぐお問い合わせください 。お客様固有のプロジェクトニーズをどのようにサポートし、比類のない価値を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- HZS120生コンプラント商業用セメントミキサー

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

- 油圧コンクリートミキサー機械 セメント混合装置

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- HZS35 小型セメントコンクリート混合プラント

よくある質問

- コンクリートプラントは、セクションごとにどのように分類されますか? 5つのコアシステムに関するガイド

- RMCには何種類ありますか?プロジェクトの成功のために適切なミックスを選択しましょう

- 現代のコンクリートプラントにはどのような技術的進歩がありますか?比類なき精度と効率を実現

- コンクリートプラント選定において、建設環境と対象物に関する重要な考慮事項は何ですか? プロジェクトに最適なものを見つけましょう。

- 混合ユニットの実際の生産能力はどのように計算されますか?正確なプロジェクト計画のための公式をマスターしましょう

- コンクリートプラントとは何ですか?また、その主な構成要素は何ですか?システム全体の詳細な解説

- コンクリートプラントの一般的な砂・骨材供給設備とは?バッチ処理システムを最適化する

- ミキシングステーションを最適な稼働状態に保つためには、どのようなメンテナンスを実施すべきですか?