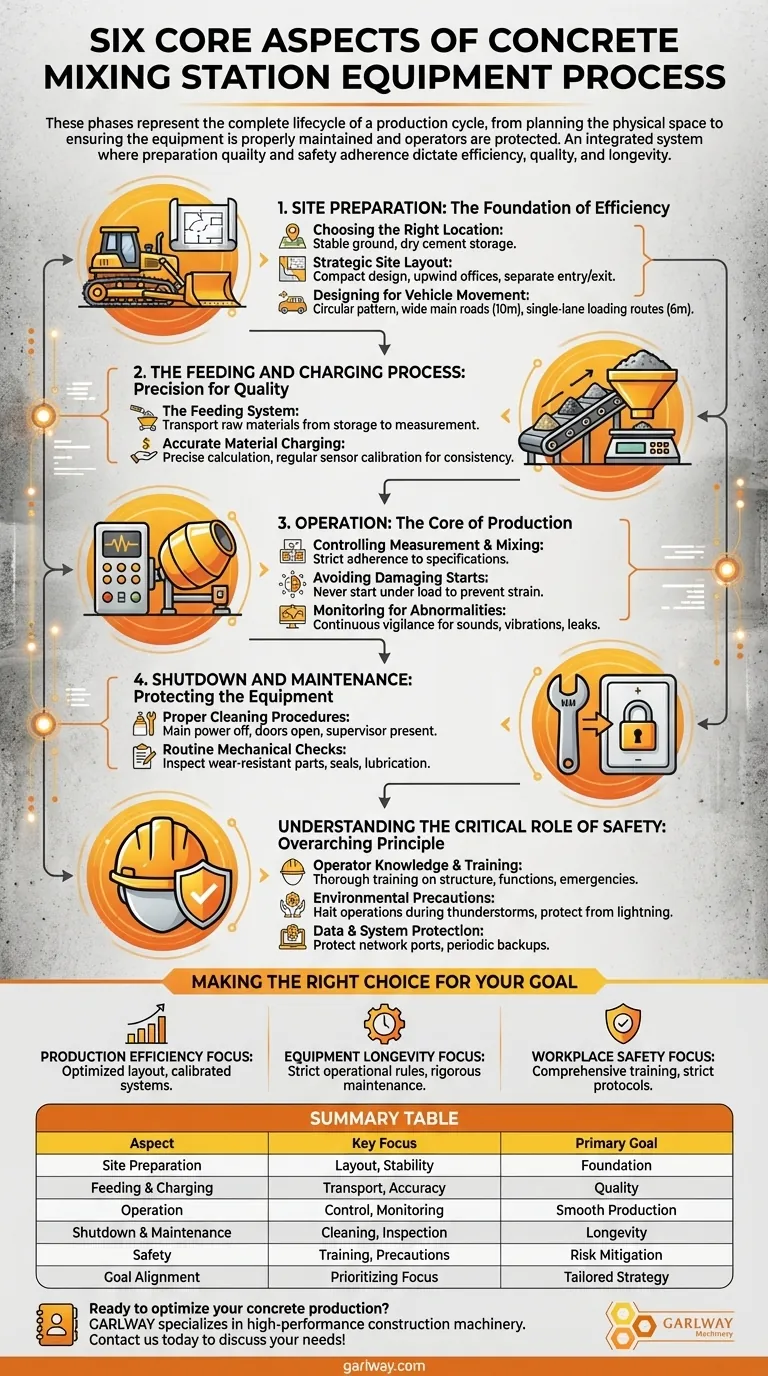

コンクリートプラント設備のプロセスの6つの主要な側面は、敷地準備、供給システム、材料投入、操作、シャットダウン、安全です。これらの段階は、物理的なスペースの計画から、設備の適切なメンテナンスとオペレーターの保護の確保まで、生産サイクルの完全なライフサイクルを表しています。

このプロセスは単純なチェックリストではなく、統合されたシステムです。準備の質と安全手順の遵守は、操作の効率性、最終製品の品質、そして設備自体の寿命を直接決定します。

1. 敷地準備:効率性の基盤

適切な敷地準備は、スムーズで安全、かつ生産的なワークフローを確保するための最も重要な段階です。計画されたレイアウトは、ボトルネックを防ぎ、最初から運用上の危険を最小限に抑えます。

適切な場所の選択

物理的な場所は、機械の重量と振動を支えるために、安定していて平坦である必要があります。さらに、セメントなどの重要な材料は、劣化を防ぐために、乾燥した保護された環境に保管する必要があります。

戦略的な敷地レイアウト

レイアウトは、生産フローを妨げることなくスペースを最大限に活用できるように、コンパクトであるべきです。主な設計原則には、粉塵を避けるためにオフィスや人員エリアを風上に配置すること、車両交通の流れを改善し衝突を防ぐために別々の出入り口を設けることが含まれます。

車両移動のための設計

敷地内のほとんどの道路は、大型車両が簡単に旋回できるように円形パターンで設計されるべきです。主要道路は双方向交通(約10m)に対応できる幅が必要ですが、特定の積載ルートは単線(約6m)にすることができます。

2. 供給および投入プロセス

この段階では、保管場所からミキサーに原材料を移動させます。ここでの精度は、コンクリートの最終的な品質と強度に直接影響するため、譲れません。

供給システム

これは、骨材、砂、その他の材料が保管ビンまたは山からコンベアベルトまたはホッパーに輸送され、測定の準備がされる機械的な出発点です。

正確な材料投入

操作の前に、材料要件を正確に計算する必要があります。セメント、骨材、水の計量に使用されるスケールとセンサーは、特にセンサー交換後に、混合の一貫性を確保するために定期的に校正が必要な重要なコンポーネントです。

3. 操作:生産の中核

操作中は、焦点が制御と監視に移ります。オペレーターの役割は、異常の兆候がないか警戒しながら、機器が仕様どおりに動作していることを確認することです。

測定と混合の制御

オペレーターは、コンクリートレシピの特定の要件を満たすために、測定精度と混合時間を厳密に制御する必要があります。逸脱は、最終製品の構造的完全性を損なう可能性があります。

損傷を引き起こす始動の回避

重要な運用規則は、ミキサーまたはメインコンベアベルトに負荷がかかった状態で始動しないことです。この行為は、モーターと機械部品に深刻な負荷をかけ、早期の故障につながる可能性があります。

異常の監視

継続的な監視が不可欠です。異常な音、振動、またはミキサーの排出口からの漏れなどの障害は、直ちに対処する必要があります。迅速な点検と修理は、軽微な問題が悪化するのを防ぎます。

4. シャットダウンとメンテナンス

シャットダウンプロセスは、単に電源を切る以上のものです。これは、機器を保護し、次の運転の準備をするためのクリーニング、点検、予防メンテナンスの重要な時間です。

適切なクリーニング手順

クリーニングまたは内部メンテナンス中は、主電源を切る必要があります。安全のため、メンテナンスドアは完全に開け、オペレーターがミキサー内で安全であることを確認するために監督者が立ち会う必要があります。

定期的な機械的チェック

シャットダウンは、定期的なメンテナンスを実行するのに理想的な時期です。これには、ミキサー内部の耐摩耗部品の点検、シャフトエンドシールからの漏れの確認、およびすべての伝達ポイントが適切に潤滑されていることの確認が含まれます。

安全の重要な役割の理解

安全は独立したステップではなく、操作のすべての側面に統合されなければならない包括的な原則です。安全手順の失敗は、壊滅的な機器の損傷と重傷につながる可能性があります。

オペレーターの知識とトレーニング

担当者は、機器の構造、機能、および緊急手順について徹底的にトレーニングを受ける必要があります。すべての制御に精通し、疑問がある場合はいつでもメーカーの技術資料を参照する必要があります。

環境への配慮

雷雨の間は、運用を停止する必要があります。機器の高電圧性質は、落雷の影響を受けやすく、通常は保証の対象外となる電気部品に深刻な損傷を引き起こす可能性があります。

データとシステムの保護

制御システムがネットワークに接続されている場合は、ポートを電気サージから適切に保護する必要があります。また、すべての生産データとシステムパラメータの定期的なバックアップを実行して、損失を防ぐことも賢明です。

目標に合わせた適切な選択

運用上の焦点によって、プロセスのどの側面が最も注意を必要とするかが決まります。

- 主な焦点が生産効率の場合:交通の流れが最適化された戦略的な敷地レイアウトを優先し、無駄と手戻りを最小限に抑えるために測定システムが完全に校正されていることを確認してください。

- 主な焦点が設備寿命の場合:負荷始動の回避などの運用規則の厳守と、厳格なシャットダウンおよび予防メンテナンススケジュールの実施を重視してください。

- 主な焦点が職場の安全の場合:包括的なオペレーター研修に多額の投資を行い、厳格なメンテナンス手順を施行し、すべての環境および電気的な注意事項が例外なく遵守されていることを確認してください。

最終的に、これらの6つの側面をマスターすることで、生産的であるだけでなく、安全で信頼性が高く、長持ちするように構築されたコンクリートプラントを運用することができます。

概要表:

| 側面 | 主な焦点 | 主な目標 |

|---|---|---|

| 敷地準備 | レイアウト、安定性、車両の流れ | 効率性の基盤 |

| 供給と投入 | 材料輸送、測定精度 | 一貫したコンクリート品質 |

| 操作 | 制御、監視、負荷始動の回避 | スムーズな生産サイクル |

| シャットダウンとメンテナンス | クリーニング、点検、潤滑 | 設備寿命 |

| 安全 | トレーニング、環境への配慮、データ保護 | リスク軽減とコンプライアンス |

| 目標整合 | 効率性、寿命、または安全性の優先 | カスタマイズされた運用戦略 |

信頼性の高い設備と専門家によるサポートでコンクリート生産を最適化しませんか?

GARLWAYは、世界中の建設会社や請負業者向けにカスタマイズされた、堅牢なコンクリートプラント、コンクリートミキサー、ウインチなどの高性能建設機械の提供を専門としています。私たちは、生産性の向上、運用上の安全性の確保、および設備寿命の延長を支援します。

プロジェクトのニーズについてご相談いただき、当社のソリューションがお客様の成功をどのように推進できるかを発見するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートプラントの電気回路の設置において考慮すべき点は何ですか?信頼性と安全な運用を確保する

- コンクリートプラントの電気システムにおける照明制御はなぜ重要なのでしょうか?

- コンクリートプラントで使用される混和剤の種類は?性能と耐久性を向上させる

- よく設計されたバッチ処理プラントに投資する利点は何ですか?比類のない品質と効率を実現

- コンクリートプラントで使用される材料はなぜ重要なのでしょうか?品質と耐久性の基盤です

- コンクリートバッチプラントの主な操作手順は何ですか?4段階生産プロセスをマスターしましょう

- コンクリートプラントと安定処理土プラントの違いは何ですか? プロジェクトに最適なプラントを選びましょう

- コンクリートプラントの運転前に必要な点検プロセスにおける主要なステップは何ですか?安全性と稼働時間を確保する