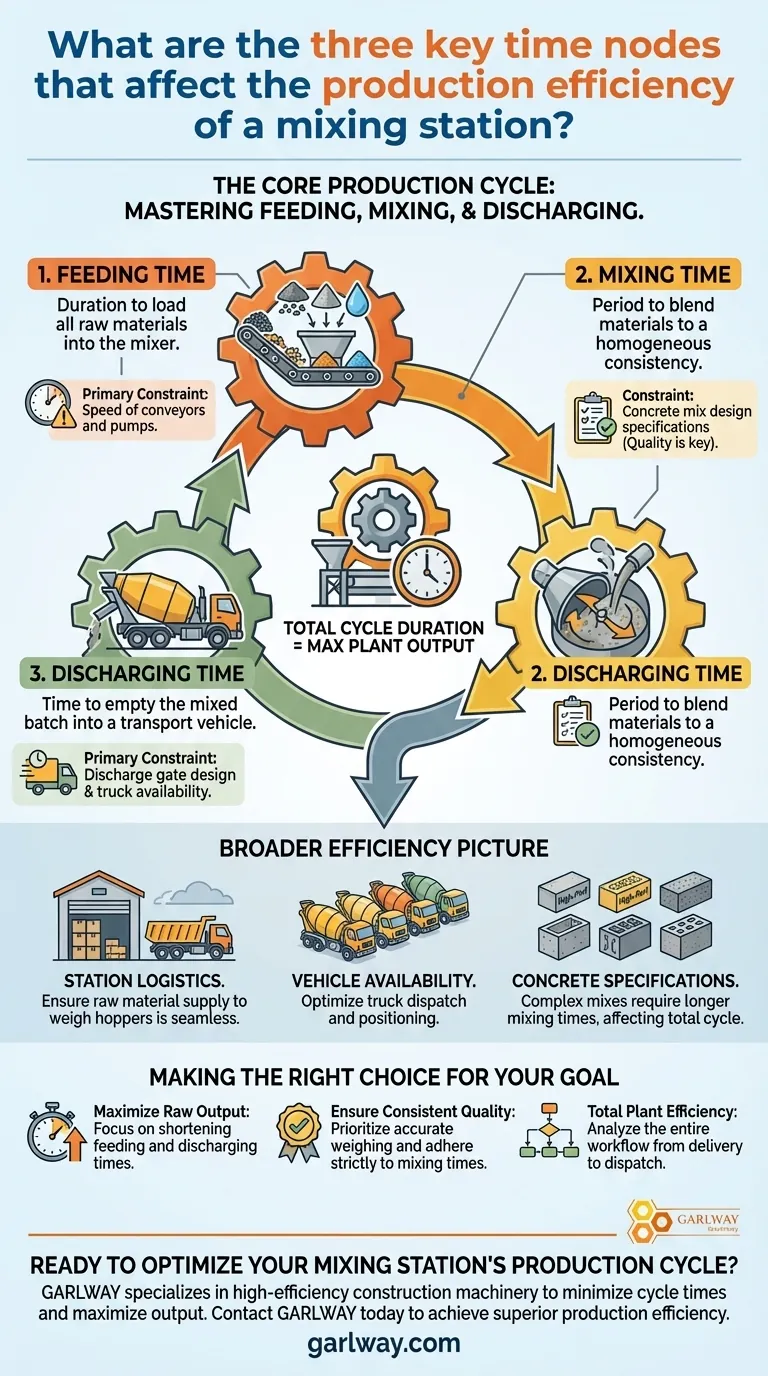

端的に言うと、生コンプラントの生産効率を決定する3つの主要なタイムノードは、投入時間、混合時間、そして排出時間です。これら3つの連続した動作が生産サイクルの核を形成し、このサイクルの合計時間はプラントの混合ユニットの絶対的な最大生産量を設定します。

生コンプラントの生産における真のボトルネックは、最小サイクルタイムです。ロジスティクスのような外部要因も重要ですが、投入、混合、排出の相互作用をマスターすることが、生産効率を最大化するための基本的な第一歩です。

コア生産サイクルの分解

生コンプラントの効率は単一の指標ではなく、各部分の合計です。コンクリートの各バッチは、ミキサー内で3つの異なる段階を経る必要があります。各段階の速度と精度は、プラント全体の処理能力に直接影響します。

投入時間

これは、骨材、セメント、水、混和剤などのすべての原材料をミキサーに投入するために必要な時間です。計量プロセスが完了した時点から、最後の材料が混合ドラムに入った時点で終了します。

この段階は、しばしば主要なボトルネックとなります。これは、ホッパーやサイロからミキサーに材料を移動させるコンベヤベルト、スクリューコンベヤ、ウォーターポンプの物理的な速度によって制約されます。

混合時間

混合時間は、均一な均質性を達成するために、材料がミキサー内で積極的に混合される期間です。これは、コンクリートの品質と最終強度を確保するための最も重要な段階と言えるでしょう。

この期間は任意ではありません。通常、コンクリートの配合設計によって指定されます。このステップを急ぐと、規格外のコンクリートにつながる可能性がありますが、不必要に延長すると、1時間あたりの生産量を減らすことになります。

排出時間

この最後のノードは、完全に混合されたコンクリートバッチをミキサーから、ミキサートラックなどの輸送車両に空にするのにかかる時間です。

このステップの効率は、ミキサーの排出ゲートの設計と、積載を受け入れるためにトラックを配置できる速度に依存します。ここで遅延が発生すると、バックログが生じ、次の投入サイクルの開始を防ぎます。

より広範な効率像の理解

3つのコアタイムノードの最適化は不可欠ですが、完全に効率的なミキサーであっても、非効率的なプラントの一部である可能性があります。真の運用上の卓越性は、このコアサイクルをサポートするシステムを見ることにかかっています。

プラントロジスティクスの影響

骨材ビンが空であれば、最も速い投入システムも無用です。プラント全体のロジスティクス、つまり原材料の受け入れ、保管、計量ホッパーへの移動方法は、ミキサーを飢えさせ、生産を停止させる可能性があります。

車両利用可能性の制約

トラックが準備できて待機していなければ、迅速な排出時間はメリットがありません。利用可能な車両の数と、現場での車両の移動と配置の効率は、実際のボトルネックとなり、高価なミキサーをアイドル状態にする可能性があります。

コンクリート仕様の影響

異なる種類のコンクリートには、異なる配合設計が必要です。高性能または特殊なコンクリートは、適切な均質化と化学反応を確保するために、より長い混合時間を必要とすることが多く、これにより総サイクル時間が直接延長され、時間あたりの生産量が減少します。

目標に合わせた適切な選択

これらの変数を理解することで、生産プロセスにおける真の制約を体系的に特定し、対処することができます。

- 主な焦点が生産量の最大化である場合:混合時間はしばしば固定された品質要件であるため、投入時間と排出時間の短縮に集中してください。

- 主な焦点が一貫した品質の確保である場合:正確な計量システムを優先し、各レシピの指定された混合時間を厳守し、速度のためにそれを決して妥協しないでください。

- 主な焦点がプラント全体の効率である場合:原材料の納入からトラックの派遣まで、ワークフロー全体を分析し、ミキサーが材料や車両を待つことがないようにしてください。

これらのタイムノードをマスターすることは、生産に対する見方を単純なプロセスから、制御および最適化できる相互接続された変数のシステムへと変えます。

概要表:

| 主要タイムノード | 説明 | 主な制約 |

|---|---|---|

| 投入時間 | すべての原材料をミキサーに投入する時間。 | コンベヤとポンプの速度。 |

| 混合時間 | 均一な均質性になるまで材料を混合する期間。 | コンクリート配合設計仕様。 |

| 排出時間 | 混合バッチを輸送車両に空にする時間。 | 排出ゲートの設計とトラックの利用可能性。 |

生コンプラントの生産サイクルを最適化する準備はできていますか?

GARLWAYは、サイクルタイムを最小限に抑え、生産量を最大化するように設計されたコンクリートプラントを含む、高効率の建設機械を専門としています。大規模な建設会社であっても、収益性を向上させたい請負業者であっても、当社のソリューションは最高のパフォーマンスを発揮するように設計されています。

今すぐGARLWAYにお問い合わせください、生産効率の向上をどのように支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

- 建設用コンクリートセメントミキサー ドラムミキサー

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

よくある質問

- 75コンクリートプラントの特徴は何ですか?コスト効率の高いオンサイト生産に最適

- プレハブコンクリートバッチングプラントの最大生産能力はどれくらいですか? 480 m³/hr の出力を達成

- ドライバッチプラントとウェットバッチプラントの違いは何ですか?コンクリート生産を最適化しましょう

- コンクリートプラントにおけるエアコンプレッサーの機能とは? 自動バッチ処理の原動力

- コンクリート混合プラントの粉塵公害をどのように管理できますか?効果的な粉塵管理のためのガイド

- コンクリートプラントと安定処理土プラントの違いは何ですか? プロジェクトに最適なプラントを選びましょう

- コンクリートプラントで使用される混和剤の種類は?性能と耐久性を向上させる

- 密閉型資材置場の利点は何ですか? 環境に配慮したコンクリート製造を実現