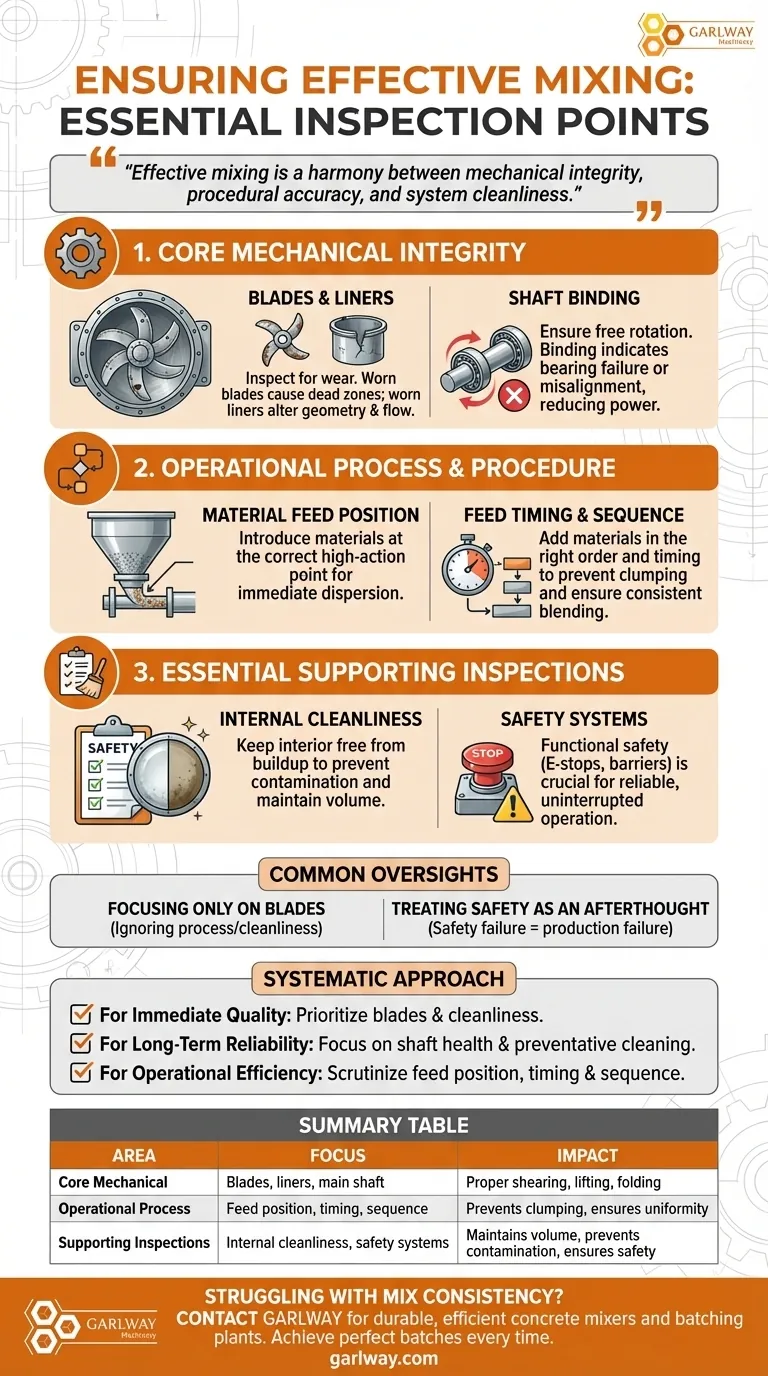

効果的な混合を保証するために、 3つの主要な領域を検査する必要があります。ブレードやライナーなどの内部コンポーネントの物理的状態、原材料の追加方法とタイミングなどの運用プロセス、および混合作用を妨げる可能性のあるシャフトの固着などの機械的問題です。これらの要素は連携して均質な最終製品を生産します。

効果的な混合は、単一のコンポーネントの結果ではなく、機械的完全性、手順の正確さ、およびシステムの清潔さの調和の結果です。これらのいずれかを無視すると、バッチ全体の品質が損なわれる可能性があります。

コア機械的完全性

ミキサーの内部部品の物理的状態は、そのパフォーマンスの基盤です。摩耗や損傷は避けられませんが、未対処の劣化は最終製品に直接影響します。

ブレードとライナーの検査

摩耗または損傷したブレードは、材料を適切にせん断、持ち上げ、折りたたむ能力を失います。これにより、混合物にデッドゾーンが生じ、一貫性のない、均質でない結果につながります。

ライナーはミキサーのドラムを保護し、その摩耗は内部ジオメトリを変更して、材料の流れと混合効率に影響を与える可能性があります。

シャフトの固着の確認

メインシャフトは自由にスムーズに回転する必要があります。固着や抵抗は、ベアリングの故障、モーターの負荷、または位置ずれの可能性を示します。

これは混合力を低下させるだけでなく、不均一な動きを引き起こす可能性もあり、均一な混合物の作成には有害です。

運用プロセスと手順

ミキサーの使用方法は、機械的状態と同じくらい重要です。適切なプロセスにより、すべてのコンポーネントが最初から正しく統合されます。

材料供給位置の確認

原材料は、ミキサーの正しい位置に導入する必要があります。低アクション領域に材料を供給すると、すぐに適切に分散されない可能性があります。

供給タイミングと順序の監査

材料追加の順序とタイミングは非常に重要です。順序外でコンポーネントを追加すると、固まり、水分補給が悪くなる、または後で修正が困難な一貫性のないブレンドにつながる可能性があります。

必須のサポート検査

コアメカニクスとプロセスを超えて、信頼性の高い安全な操作にはさらに2つの領域が重要です。これらを無視すると、ダウンタイムや品質低下につながる可能性があります。

内部の清潔さの確保

混合ドラムの内部は、残留物や硬化した材料がない必要があります。蓄積は新しい材料の動きを妨げ、壊れてバッチを汚染し、ミキサーの効果的な容量を減らす可能性があります。

定期的な清掃は、混合品質を維持するための譲れない部分です。

安全システムの確認

混合品質に直接関係はありませんが、機能的な安全システムは効果的な操作に不可欠です。すべての緊急停止、安全バリア、および警告灯を確認してください。

安全でない機械は信頼性の低い機械であり、事故が発生すると生産が停止し、プロセスが損なわれます。

避けるべき一般的な見落とし

多くのチームは、努力を損なう予測可能な落とし穴にはまります。これらの一般的な間違いを認識することで、より堅牢な検査ルーチンを作成できます。

ブレードのみに焦点を当てる

最も一般的な間違いは、ブレードのみをチェックすることです。ブレードが完璧なミキサーでも、供給プロセスが間違っているか、ドラムが汚れている場合、 poor mix を生成する可能性があります。

安全性を後回しにする

安全チェックを運用チェックとは別に扱うのは重大な間違いです。安全性の失敗は生産の失敗です。これらの検査を統合することで、時間を節約し、リスクを軽減できます。

目標のための体系的なアプローチ

このチェックリストを使用して、最も差し迫ったニーズに合わせて検査を調整してください。

- 主な焦点が即時の混合品質である場合:ブレードの状態と内部ドラムの絶対的な清潔さを優先してください。

- 主な焦点が長期的な信頼性である場合:シャフトの健全性、ライナーの摩耗に焦点を当て、厳格な予防清掃スケジュールを実装してください。

- 主な焦点が運用効率である場合:バッチの一貫性を最適化するために、材料供給位置、タイミング、および順序を精査してください。

徹底的で体系的な検査プロセスは、製品品質と運用信頼性の両方に対する究極の保証です。

概要表:

| 検査領域 | 主な焦点 | 混合への影響 |

|---|---|---|

| コア機械的完全性 | ブレード、ライナー、メインシャフト | 材料の適切なせん断、持ち上げ、折りたたみを保証します |

| 運用プロセス | 供給位置、タイミング、順序 | 固まりを防ぎ、均一な材料統合を保証します |

| サポート検査 | 内部の清潔さ、安全システム | 容量を維持し、汚染を防ぎ、安全な操作を保証します |

一貫性のない混合や予期しないダウンタイムに苦労していませんか?建設機械のスペシャリストであるGARLWAYに、毎回完璧なバッチを実現させてください。建設会社や請負業者の厳しい要求に対応するために設計された、耐久性があり効率的なコンクリートミキサー、ウインチ、およびバッチプラントを提供しています。当社の機器は、信頼性の高いパフォーマンスと簡単なメンテナンスのために設計されており、この記事でカバーされている検査ポイントに直接対応しています。今すぐGARLWAYに連絡して、コンサルティングを受け、混合運用が品質と信頼性の基盤の上に構築されていることを確認してください。

ビジュアルガイド

関連製品

- 土セメント混合コンクリート用商業建設ミキサー

- 自動コンクリートセメントミキサー機 新品

- ポータブル生コンクリートミキサー設備

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- JDC350 小型セメントコンクリートモルタルミキサー

よくある質問

- セメントミキサーの一般的なアクスル構成とその重要性とは?合法的に積載量を最大化する

- チルト式ドラムミキサーの利点は何ですか?過酷なコンクリート作業のスピードと精度を向上させる

- 山岳地域に適したセルフレベリングミキサーとは? 遠隔地の建設課題を克服する

- 輸送中の混合プロセスはどのように機能しますか?分離と早期硬化を防ぐ

- 建設現場におけるコンクリートミキサーの目的は何ですか?品質、効率、耐久性を確保する

- コンクリートミキサーのメンテナンスで重要な考慮事項は何ですか?信頼性を確保し、稼働時間を最大化する

- 連続ミキサーの利点は何ですか?中断のない、大量のコンクリート生産を実現する

- 容積式ミキサーはどのように廃棄物削減に貢献しますか?現場でのコンクリート廃棄物ゼロを実現