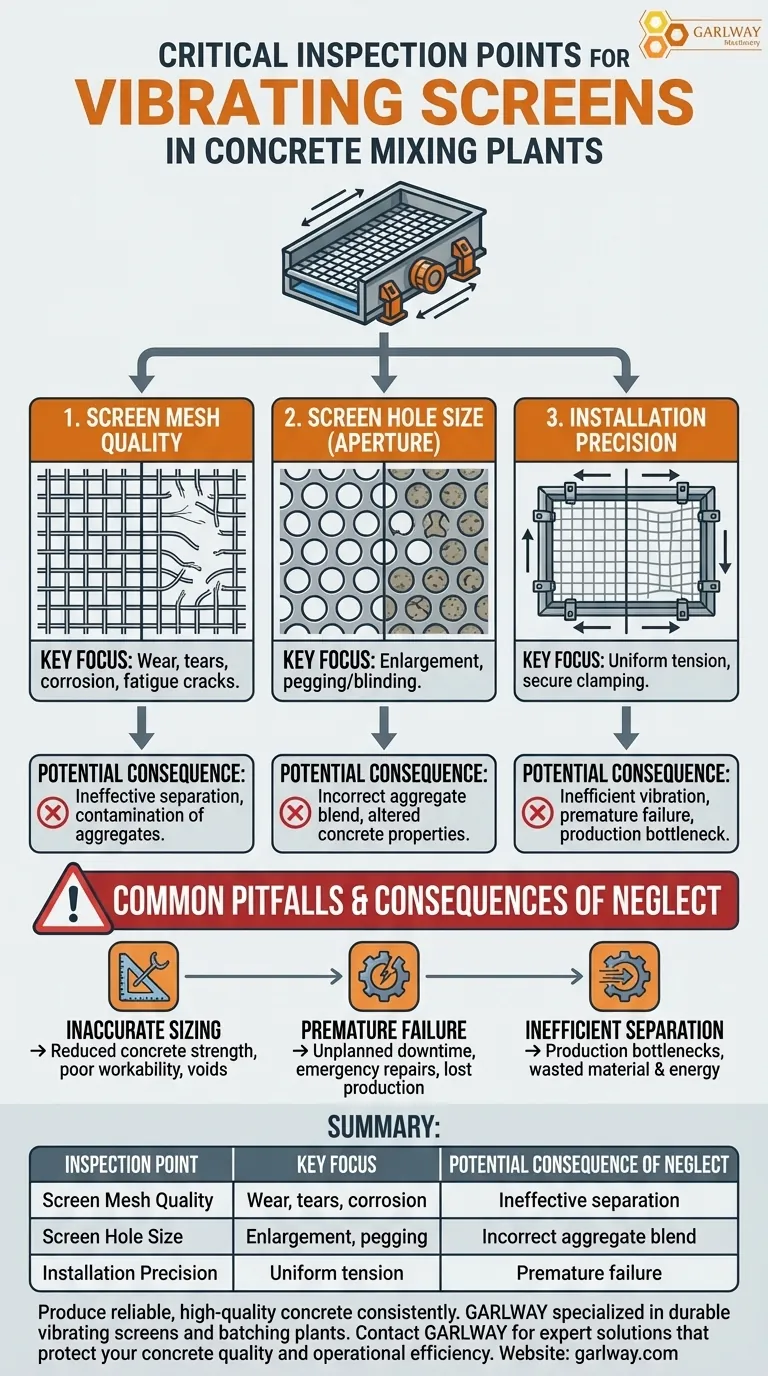

効果的な運用を確保するために、コンクリートプラントの振動スクリーンは、スクリーンのメッシュ自体の品質、スクリーンの穴のサイズ、および設置の精度という3つの重要な側面の注意深い点検が必要です。これらのコンポーネントは連携して、コンクリート混合物に使用される骨材が正しくサイズ分けされていることを保証します。これは、最終製品の品質と強度にとって基本的です。

振動スクリーンは、骨材の品質ゲートキーパーとして機能します。その状態を無視することは、コンクリート混合設計の完全性を直接損ない、製品品質の一貫性のなさや潜在的な運用上の障害につながります。

コンクリート生産における振動スクリーンの役割

コンクリートプラントの性能は、骨材(砂、砂利、石)の正確な等級分けに大きく依存します。振動スクリーンは、この分離を担当する機械システムです。

その主な機能は、特定のコンクリート混合設計に必要な特定のサイズカテゴリに、生の骨材材料をソートすることです。このプロセスが損なわれると、混合設計の基盤全体が信頼できなくなります。

点検ポイント1:スクリーンのメッシュ品質

スクリーンのメッシュはシステムの作業面であり、継続的な摩耗と高応力の振動にさらされます。

ワイヤーの摩耗、ほつれ、または目に見える破れなどの物理的な摩耗の兆候を探してください。損傷したメッシュは材料を効果的に分離できず、主要な故障点となります。また、特にクランプされている端の周りの腐食や疲労亀裂を点検してください。

点検ポイント2:スクリーンの穴のサイズ(目開き)

穴のサイズ、または目開きは、次の段階を通過できる最大粒子サイズを決定します。

時間の経過とともに、骨材の摩耗作用によりスクリーンの穴が大きくなることがあります。これにより、過剰なサイズの粒子が細かい骨材に混入し、混合物の粒子サイズ分布が乱れます。逆に、材料が穴に詰まる(ペギングまたはブラインディングと呼ばれる状態)ことがあり、正しいサイズの粒子が通過できなくなります。どちらの問題も、不正確な骨材ブレンドにつながります。

点検ポイント3:設置の精度

スクリーンのメッシュの設置方法は、その物理的な状態と同じくらい重要です。不適切に設置されたスクリーンは性能が悪く、早期に故障します。

メッシュは、その表面全体に正しい均一な張力が必要です。緩いスクリーンは効率が悪く、分離精度が低下し、すぐに疲労損傷を受けます。すべてのクランプ機構がしっかりと固定されており、スクリーンがフレーム内に隙間なく正しく配置されていることを確認してください。

一般的な落とし穴とその結果

スクリーンの定期的な点検を無視すると、スクリーン自体をはるかに超える、重大でコストのかかる問題につながる可能性があります。

不正確なサイジングの影響

過剰または過小なサイズの骨材が混合物に入ると、コンクリートの特性が根本的に変化します。これにより、圧縮強度の低下、作業性の低下、そして最終的な硬化製品の空隙やハニカム構造のリスクが増加する可能性があります。

早期故障のコスト

不適切に設置された、または摩耗したスクリーンは壊滅的に故障し、予期しないプラントのダウンタイムを引き起こす可能性があります。緊急修理と生産時間の損失のコストは、予防保守とタイムリーな交換のコストをはるかに上回ることがよくあります。

非効率的な分離の危険性

スクリーンがブラインドまたは緩んでいる場合、そのスクリーニング効率は急激に低下します。これは、材料が適切に分離されずにスクリーンを通過することを意味し、生産のボトルネックを引き起こし、材料とエネルギーの無駄につながります。

メンテナンス計画にこれを適用する方法

スクリーンの点検に対する体系的なアプローチは、高性能なコンクリートプラントにとって不可欠です。

- 一貫したコンクリート品質が主な焦点である場合:スクリーンの穴の目開きを定期的に監査し、過剰なサイズの骨材が混合物に入る可能性のあるメッシュの摩耗の兆候がないか確認してください。

- プラントの稼働時間と効率が主な焦点である場合:早期の故障を防ぎ、最適な分離性能を確保するために、適切なスクリーンの張力と確実な設置を確認することを優先してください。

- コスト管理が主な焦点である場合:摩耗の初期兆候がないか頻繁に目視点検を実施してください。スクリーンのメッシュを事前に交換することは、生産停止やコンクリートバッチの拒否に対処するよりもはるかに安価です。

最終的に、振動スクリーンの注意深く定期的な点検は、信頼性の高い高品質のコンクリートを生産するための譲れない部分です。

概要表:

| 点検ポイント | 主な焦点 | 無視した場合の潜在的な結果 |

|---|---|---|

| スクリーンのメッシュ品質 | 摩耗、破れ、腐食、疲労亀裂 | 非効率的な分離、骨材の汚染 |

| スクリーンの穴のサイズ(目開き) | 拡大、ペギング/ブラインディング | 不正確な骨材ブレンド、コンクリート特性の変化 |

| 設置の精度 | 均一な張力、確実なクランプ | 非効率的な振動、早期故障、生産ボトルネック |

信頼性の高い高品質のコンクリートを一貫して生産しましょう。振動スクリーンはプラントの性能にとって極めて重要です。GARLWAYは建設機械を専門とし、世界中の建設会社や請負業者向けに設計された耐久性のある振動スクリーン、コンクリートミキサー、バッチプラントを提供しています。当社の機器は、優れた混合物の完全性と最大のプラント稼働時間を実現するために、正確な骨材等級分けを保証します。コンクリートの品質と運用効率を守る専門的なソリューションについては、今すぐGARLWAYにお問い合わせください。

ビジュアルガイド

関連製品

- ポータブルコンクリートミキサー機械設備

- 油圧コンクリートミキサー機械 セメント混合装置

- 土セメント混合コンクリート用商業建設ミキサー

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

- 建設用コンクリートセメントミキサー ドラムミキサー

よくある質問

- コンクリートプラントの一般的なプロセスフローとは?効率的なコンクリート生産のためのステップバイステップガイド

- 負圧集塵システムの利点は何ですか?プラントの優れた粉塵封じ込めを実現

- 水平型コンクリートプラントは、どのような場所で一般的に使用されますか?大規模・長期プロジェクトに最適

- コンクリートバッチングプラントは、建設の効率をどのように向上させますか?スピードと品質を最大化する

- アスファルトプラントの目的は何ですか?高品質で耐久性のある舗装材を製造すること

- 冬期にコンクリートプラントを運転する前にどのような予防措置を講じるべきですか?安全で効率的な生産を確保する

- コンクリートプラントの材料搬送システムの構成要素は何ですか?プラントのロジスティクスを最適化しましょう。

- コンクリートプラントにおけるデータ管理の推奨プラクティスは何ですか?堅牢な戦略で品質とコンプライアンスを確保する