コンクリートプラントにおけるシリンダー出力不足は、通常、いくつかの根本的な問題によって引き起こされます。空気供給の問題、過度の内部摩擦、または機械的な位置ずれです。最も一般的な原因は、空気圧不足、水や異物による内部汚染、潤滑不良、またはピストンロッドの固着や位置ずれで自由に動けないことです。

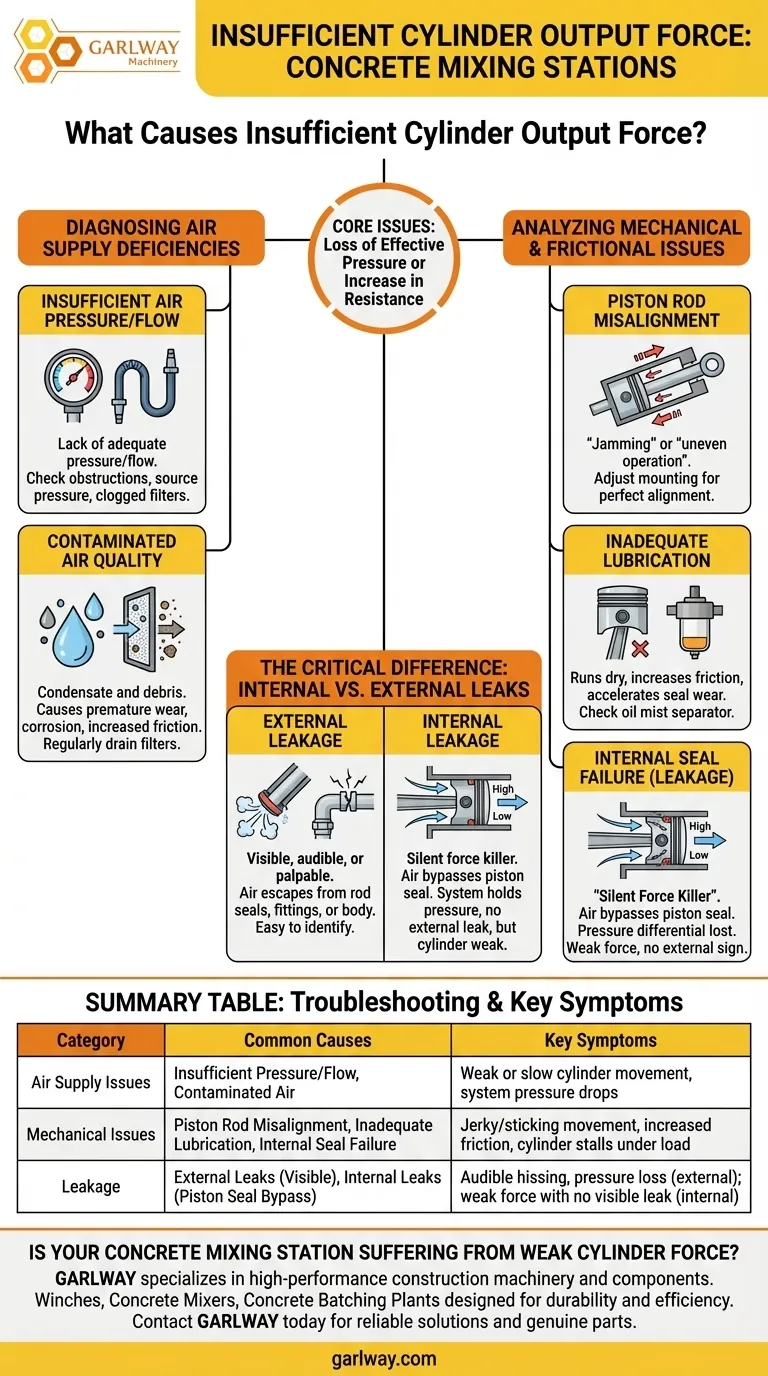

根本的な問題は、有効圧力の低下または抵抗の増加です。出力不足を解決するには、問題が不十分なパワーを供給している空気供給システムに起因するのか、それとも加えられた力に抵抗している機械システム自体に起因するのかを判断する必要があります。

空気供給不足の診断

空気圧システムはシリンダーの動力源です。圧縮空気の品質または圧力に影響を与える問題は、シリンダーが生成できる力を直接低下させます。

空気圧または流量不足

最も直接的な原因は、適切な空気圧の欠如です。生成される力は、ピストンの表面積に作用する圧力の直接の積です。

主空気供給配管が詰まっていないこと、および供給圧力が機器の仕様を満たしていることを確認してください。フィルターの詰まりやホースのねじれは、空気の流れを著しく制限する可能性があります。

空気の質の汚染

圧縮空気には、しばしば凝縮水(水)やその他の不純物が含まれています。適切にろ過されていない場合、これらの汚染物質がシリンダーに入る可能性があります。

これらの異物は、シールを早期に摩耗させ、摩擦を増加させ、さらには腐食を引き起こす可能性があり、これらすべてが効率と出力力を低下させます。フィルターとエアタンクを定期的にドレンすることが重要です。

機械的および摩擦の問題の分析

完璧な空気圧であっても、機械的な問題によりシリンダーが定格の力を供給できなくなる可能性があります。これらの問題は、シリンダーが克服しなければならない内部抵抗を増加させます。

ピストンロッドの位置ずれ

ピストンロッドが負荷に対して完全に位置合わせされていない場合、横方向の負荷が発生します。この「固着」または「不均一な動作」は、ロッド、そのベアリング、およびシールの間に過度の摩擦を引き起こします。

この摩擦はシリンダーの動きに直接抵抗し、出力力の一部を効果的に奪います。解決策は、ピストンロッドの中心位置が完全に位置合わせされていることを確認するために、シリンダーの取り付けを調整することです。

潤滑不足

摩擦を最小限に抑え、シールを保護するには、適切な潤滑が不可欠です。ほとんどの空気圧システムは、空気供給に微細なオイルミストを注入するためにオイルミストセパレーターまたは潤滑器を使用しています。

この装置が故障しているか空の場合、シリンダーは空で動作します。これにより摩擦が増加し、ピストンシールの摩耗が加速し、早期の故障と出力低下の主な原因となります。

内部シールの故障(漏れ)

内部漏れは、ピストンヘッドのシールが損傷し、高圧側から低圧側へ圧縮空気が吹き抜ける場合に発生します。

この場合、ピストンにかかる圧力差が失われ、シリンダーは完全な力を生成できなくなります。これは、シールを損傷した潤滑不良または空気汚染によって引き起こされる二次的な症状であることがよくあります。

重要な違い:内部漏れと外部漏れ

漏れのタイプを理解することは、迅速な診断の鍵となります。すべての漏れが見えるわけではなく、低出力の最も一般的な原因はしばしば隠されています。

外部漏れ

これは通常、見たり、聞いたり、感じたりできる漏れです。ロッドシール、ポートフィッティング、またはシリンダー本体の亀裂から空気が漏れます。システム圧力の損失を表しますが、通常は特定が容易です。

内部漏れ

これは静かな力殺しです。空気がシリンダー内部のピストンシールをバイパスします。システムは圧力を保持しており、漏れの外部兆候はありませんが、空気が仕事をしていないため、シリンダー自体が弱くなったり、負荷の下で停止したりします。

トラブルシューティングのための体系的なアプローチ

シリンダー出力不足を効率的に診断および修正するには、最も単純な原因から最も複雑な原因へと論理的なプロセスに従ってください。

- 空気供給の問題が疑われる場合:まず、レギュレーターでの圧力を確認し、すべてのフィルターとラインに閉塞または凝縮水がないか確認してください。

- 機械的な問題が疑われる場合:ピストンロッドの動きを観察し、スムーズで中心の動作を確認し、オイルミスト潤滑器が正しく機能していることを確認してください。

- 初期チェック後に問題が続く場合:原因は内部ピストンシールの故障である可能性が高く、摩耗した部品を検査および交換するためにシリンダーを分解する必要があります。

最終的に、空気供給の品質と潤滑システムの継続的かつ積極的なメンテナンスは、シリンダー出力不足を防ぐための最も効果的な方法です。

概要表:

| カテゴリ | 一般的な原因 | 主な症状 |

|---|---|---|

| 空気供給の問題 | 空気圧/流量不足、空気の汚染(水/異物) | シリンダーの動きが弱いまたは遅い、システム圧力が低下する |

| 機械的な問題 | ピストンロッドの位置ずれ、潤滑不足、内部シールの故障 | ぎくしゃくした/固着した動き、摩擦の増加、負荷の下でシリンダーが停止する |

| 漏れ | 外部漏れ(目に見える)、内部漏れ(ピストンシールバイパス) | 聞こえるシューという音、圧力損失(外部);目に見える漏れがないのに力が弱い(内部) |

コンクリートプラントがシリンダーの出力不足に悩まされ、ダウンタイムと生産性の低下につながっていませんか?

GARLWAYは高性能建設機械および部品を専門としています。私たちは、信頼性の高い機器がプロジェクトにとって極めて重要であることを理解しています。当社の堅牢なウインチ、コンクリートミキサー、およびコンクリートプラントは、耐久性と効率のために設計されており、世界中の建設会社や請負業者が運用上の問題を最小限に抑えるのに役立ちます。

専門家がお客様の完全な稼働復帰を支援します。GARLWAYに今すぐお問い合わせください。信頼性の高いソリューションと純正部品で、お客様のオペレーションをスムーズに稼働させ続けます。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートプラントの主な分類は何ですか?ウェットミックス対ドライミックス、定置式対移動式

- コンクリートプラントにおける骨材搬送の2つの方式とは?ホッパー vs. ベルトコンベヤ解説

- コンクリートプラントの伝達システムを点検することはなぜ重要ですか?信頼性を確保し、コストのかかるダウンタイムを回避する

- コンクリートプラントの無負荷運転中に何をすべきか?段階的な安全・性能ガイド

- コンクリートプラントにおける材料搬送システムはどのように機能しますか?効率的な材料ハンドリングのためのガイド

- ミキシングホストで使用される2種類の混合方法とは?強制混合 vs フリーフォール混合を解説

- 垂直型コンクリートプラントはどこで使用すべきですか?大規模な商業・産業プロジェクト向け

- コンクリートプラントにおける自動制御システムの利点は何ですか? 効率と品質を向上させる