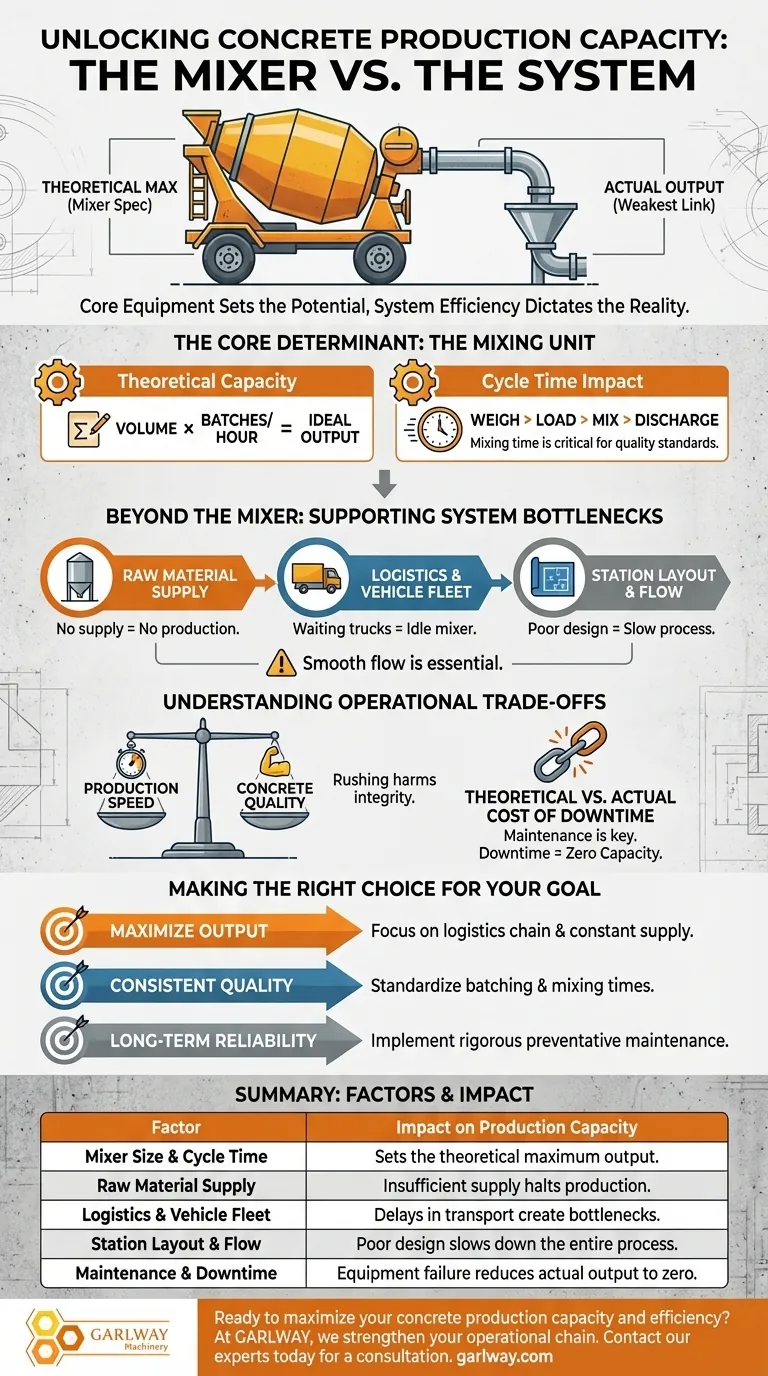

コンクリートプラントの生産能力は、その主要設備によって決まります。特にミキサーのサイズとサイクルタイムが重要です。しかし、実際に達成できる生産量は、その設備を支える運用システム全体の効率によって決まります。

ミキサーの仕様が理論上の最大生産量を定義しますが、プラントの真の持続可能な能力は、最終的には原材料の供給やロジスティクスからメンテナンスや人員に至るまで、運用チェーンの最も弱い部分によって制限されます。

主要な決定要因:ミキシングユニット

メーカーが公表する生産能力は、あらゆる分析の出発点となります。この数値は、中央ミキシング機械の技術仕様から導き出されます。

理論上の生産能力の定義

理論上の生産能力は単純な計算です。ミキサーの容量(立方メートルまたはヤード)に、理想的な条件下で1時間に完了できるバッチ数を掛けたものです。これが仕様書に記載されている数値です。

サイクルタイムの影響

生産サイクルは、材料の計量、ミキサーへの投入、混合、そして最終製品の排出で構成されます。混合時間は重要な変数です。なぜなら、さまざまな種類のコンクリートは、品質基準を満たすために異なる時間が必要だからです。

ミキサーを超えて:サポートシステム

強力なミキサーも、稼働していなければ無用の長物です。以下のサポートシステムは、実際の生産速度を決定する一般的なボトルネックとなります。

原材料の供給

プラントは、供給される速度でしか生産できません。セメント、骨材、水の貯蔵量が不十分だと、ミキサーがどれだけ速く稼働できても、生産は停止します。

ロジスティクスと車両フリート

コンクリートが混合されたら、輸送する必要があります。バッチを受け取るのに十分なコンクリートトラックがない場合、ミキサーは待機を余儀なくされ、ワークフロー全体に大きな遅延が生じます。

プラントのレイアウトとフロー

プラントの物理的なレイアウトは効率に影響します。原材料がプラントに入る流れと、混合されたコンクリートがプラントから出る流れは、一貫したペースを維持するためにスムーズで妨げられない必要があります。

運用上のトレードオフの理解

最大の生産量を達成するには、しばしば競合する優先順位のバランスを取ることが必要です。これらのトレードオフを誤って管理すると、生産能力と製品品質が著しく損なわれる可能性があります。

生産速度 vs. コンクリートの品質

混合時間を短縮したり、測定精度を妥協したりしてプロセスを急ぐことは、重大な誤りです。これは最終製品の完全性と強度に直接悪影響を与え、不良バッチと生産能力の無駄につながります。

理論上の生産量 vs. 実際の生産量

どのプラントも理論上の生産能力の100%で稼働することはありません。異なる種類のコンクリート間の清掃、オペレーターのシフト交代、軽微な運用上の遅延など、必要な活動のために常に時間が失われます。現実的な生産量は、通常、理論上の最大値のパーセンテージです。

ダウンタイムのコスト

設備の故障は、究極の生産能力の低下要因です。排出出口からの漏れなどの故障により生産が停止したプラントは、生産能力がゼロになります。プロアクティブなメンテナンスは、信頼性を確保するために不可欠です。

目標に合わせた適切な選択

プラントの生産能力を最適化するには、システムの中で最も弱い部分を特定し、強化する必要があります。

- 日々の生産量を最大化することが最優先事項の場合:ロジスティクスチェーンに集中し、原材料の継続的な供給を確保し、常に輸送車両を準備しておきます。

- 一貫した品質が最優先事項の場合:バッチ処理プロセスを標準化し、各コンクリートタイプに対して正しい測定と混合時間を固定します。たとえ時間あたりのレートがわずかに低下してもです。

- 長期的な信頼性が最優先事項の場合:計画外のダウンタイムを最小限に抑えるために、厳格な予防メンテナンススケジュールを実装します。これは、持続的な生産に対する最も重大な脅威です。

最終的に、プラントの真の生産能力を達成するには、それを単一の機械としてではなく、完全で相互接続されたシステムとして見なす必要があります。

概要表:

| 要因 | 生産能力への影響 |

|---|---|

| ミキサーのサイズとサイクルタイム | 理論上の最大生産量を設定します。 |

| 原材料の供給 | 供給不足は生産を停止させます。 |

| ロジスティクスと車両フリート | 輸送の遅延はボトルネックを生み出します。 |

| プラントのレイアウトとフロー | 設計不良はプロセス全体を遅くします。 |

| メンテナンスとダウンタイム | 設備の故障は実際の生産量をゼロにします。 |

コンクリートの生産能力と効率を最大化する準備はできていますか?

GARLWAYでは、世界中の建設会社や請負業者向けに、高性能なコンクリートプラント、ミキサー、ウインチなどの堅牢な建設機械を提供することに特化しています。私たちは、運用チェーンの最も弱い部分を特定し、強化することで、持続可能で高品質な生産を実現するお手伝いをします。

専門家にお問い合わせください、パーソナライズされたコンサルテーションを受け、当社のソリューションが生産性と収益性をどのように向上させるかを発見してください。

ビジュアルガイド

関連製品

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

- HZS35 小型セメントコンクリート混合プラント

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

- 油圧コンクリートミキサー機械 セメント混合装置

よくある質問

- コンクリートプラントにおけるセメント計量ホッパーの役割とは?正確で費用対効果の高いコンクリートを実現

- セメント工場とコンクリート工場の違いは何ですか?建設資材のサプライチェーンを明確にする

- コンクリートプラント内の道路は、一般的にどのように設計されていますか?安全性と効率性を最適化する

- 混合プラントの排出時間を短縮するにはどうすればよいですか?ボトルネックを解消してプラントの生産量を増やす

- コンクリートプラントの一般的な砂・骨材供給設備とは?バッチ処理システムを最適化する

- コンクリートプラントとは何ですか?また、その主な構成要素は何ですか?システム全体の詳細な解説

- 混合方法に基づくRMCプラントの種類は?ドライバッチ対ウェットバッチの説明

- プラントの安全と混合精度を確保する、バッチングプラントにおける鋼構造の目的は何ですか?