堆積を防ぎ、適切な稼働を確保するには、一貫性のある規律正しい清掃と、的を絞った月次潤滑を中心としたコアメンテナンス実践が必要です。これには、充填前のドラム入口の洗浄、直後のすすぎ、およびすべての荷降ろし後の排出タンクの徹底的な清掃が含まれ、それに加えてローラーとレースウェイの月次グリスアップが行われます。

効果的なドラムメンテナンスの中心的な原則は、予防は修復よりも指数関数的に安価で効果的であるということです。一貫した清掃は単なる作業ではなく、機器の機械的完全性と稼働能力を維持するための主要なメカニズムです。

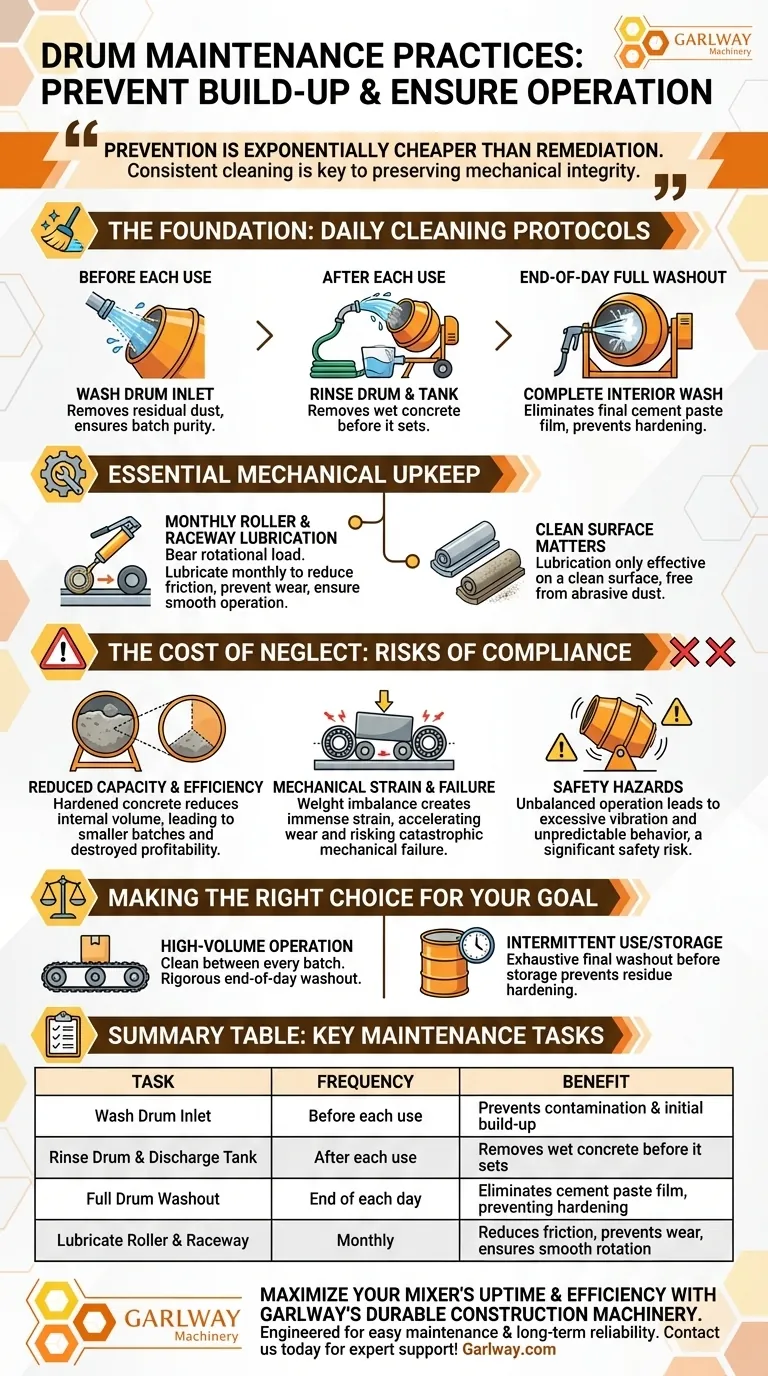

基礎:毎日の清掃手順

規律正しい清掃スケジュールは、ミキサーに深刻な損傷を与える可能性のある硬化したコンクリートの徐々な蓄積を防ぐ上で最も重要な要因です。

使用前の清掃

新しいバッチを積む前に、必ずドラムの入口を洗浄してください。この簡単な手順で、前の作業からの残留粉塵や小さな骨材を除去し、バッチの純度を確保し、古い材料が付着するのを防ぎます。

使用後のすすぎ

荷降ろし直後に、ドラムをすすぎ、排出タンクを清掃してください。これは、湿ったコンクリートが固まる前に除去するため、堆積を防ぐ上で最も重要な瞬間です。

一日の終わりの完全洗浄

一日の終わりには、ドラム内部の完全な洗浄が不可欠です。このプロセスにより、一晩放置されると硬化し始め、将来の重大な堆積の基礎となるセメントペーストの最終的な膜が除去されます。

不可欠な機械的メンテナンス

清掃がドラム内部の堆積を防ぐ一方で、適切な潤滑はそれを回転させる外部コンポーネントが正しく機能することを保証します。

月次ローラーおよびレースウェイ潤滑

ローラーとレースウェイは、ドラムの回転荷重全体を支えています。これらのコンポーネントは、摩擦を減らし、早期摩耗を防ぎ、スムーズで効率的な稼働を確保するために、月次でグリスアップする必要があります。

清潔なレースウェイの重要性

潤滑は、清潔な表面に適用された場合にのみ効果的です。ドラムの清掃作業は、グリスを汚染し摩耗を加速する可能性のある研磨性のコンクリート粉塵や破片からローラーとレースウェイを清潔に保つのにも役立ちます。

怠慢のコスト:リスクの理解

これらの些細に見えるメンテナンス手順を省略すると、修正に費用と時間がかかる複合的な問題が発生します。

容量と効率の低下

ドラム内部でコンクリートが硬化する(「チッピング」と呼ばれるプロセス)につれて、ドラムの内部容積は体系的に減少します。これは、各バッチが意図したよりも小さくなることを意味し、時間の経過とともに効率と収益性を損ないます。

機械的負荷と故障

硬化したコンクリートは重大な重量バランスの崩れを引き起こします。この不均衡は、ローラー、ベアリング、およびドライブシステム全体に多大な負荷をかけ、早期摩耗と壊滅的な機械的故障につながります。

安全上の危険

バランスの取れていない、負荷のかかったドラムは、予測不可能な稼働動作を引き起こす可能性があります。コンポーネントへの過度の振動とストレスは、オペレーターや機器の近くにいる人々に重大で不必要な安全リスクをもたらします。

目標に合わせた適切な選択

メンテナンスの頻度は、稼働強度に合わせる必要があります。

- 高容量、連続稼働が主な焦点の場合:各バッチごとに、入口、ドラム、排出シュートを清掃し、一日の終わりの徹底的な洗浄を行う必要があります。

- 断続的な使用と長期保管が主な焦点の場合:最も重要なタスクは、 residue が時間とともに硬化するのを防ぐために、機器を保管する前に徹底的な最終洗浄を行うことです。

一貫したメンテナンスは、機器の信頼性と寿命に対する最も効果的な投資です。

概要表:

| メンテナンスタスク | 頻度 | 主な利点 |

|---|---|---|

| ドラム入口の洗浄 | 使用前 | 汚染と初期の堆積を防ぐ |

| ドラムと排出タンクのすすぎ | 使用後 | 湿ったコンクリートが固まる前に除去する |

| ドラムの完全洗浄 | 毎日の終わり | セメントペーストの膜を除去し、硬化を防ぐ |

| ローラーとレースウェイの潤滑 | 毎月 | 摩擦を減らし、摩耗を防ぎ、スムーズな回転を確保する |

GARLWAY の耐久性のある建設機械で、ミキサーの稼働時間と効率を最大化しましょう。当社のコンクリートミキサーは、簡単なメンテナンスと長期的な信頼性を実現するように設計されており、建設会社や請負業者がコストのかかるダウンタイムを回避するのに役立ちます。プロジェクトに最適なミキサーを見つけ、メンテナンスのベストプラクティスに関する専門的なサポートを得るために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- ベスト18000ポンドドラムアンカーウインチ

- 土セメント混合コンクリート用商業建設ミキサー

- ポータブルコンクリートミキサー機械設備

- JZC400 小型移動式コンクリートミキサー セメントミキサー