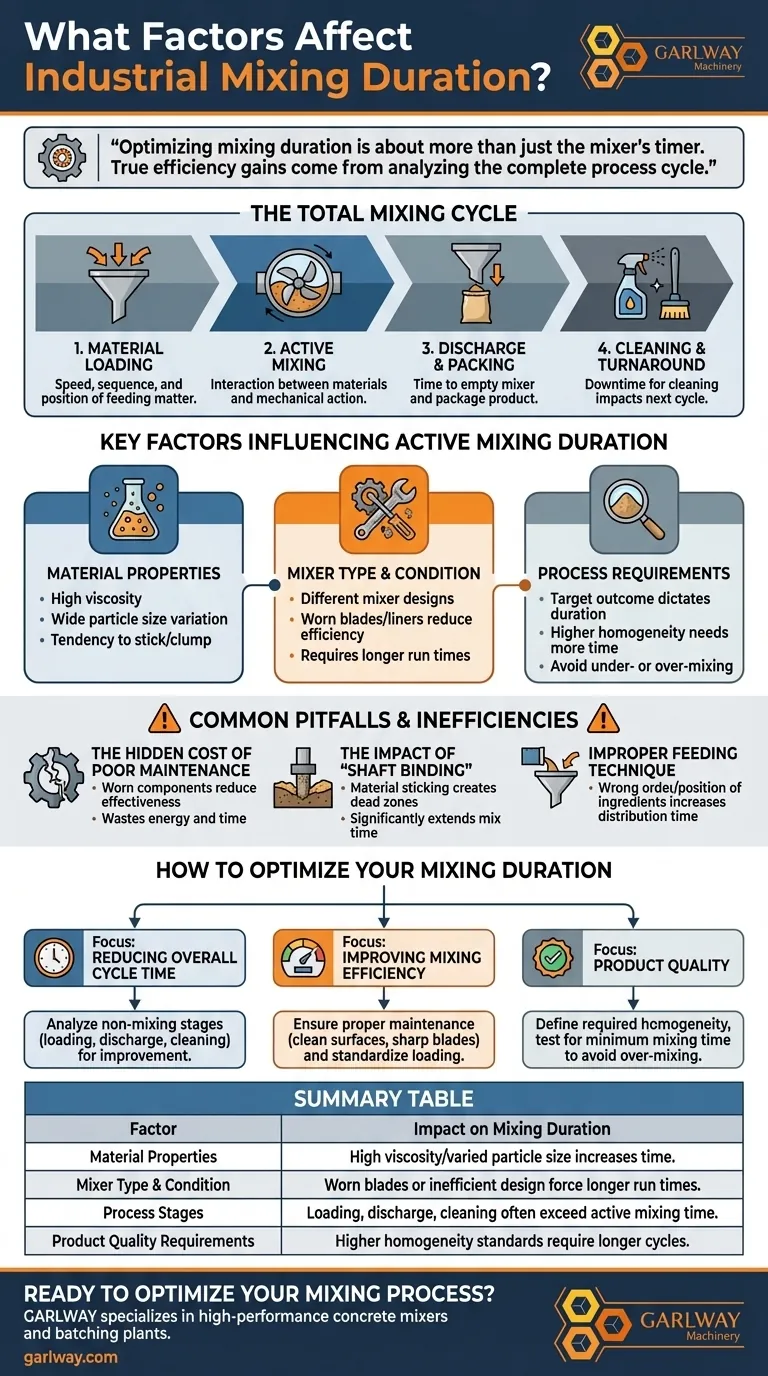

産業用混合に必要な総時間は、単にアクティブな混合フェーズだけでなく、ロード、混合、排出、洗浄といった運用サイクル全体によって決定されます。この期間に影響を与える主な要因は、混合される材料の物理的特性、混合機器の特定のタイプと状態、そして最終製品の望ましい品質要件です。

混合時間の最適化は、ミキサーのタイマー以上のものです。真の効率向上は、機器のメンテナンスや材料の取り扱いなどが、混合段階そのものよりも総時間に大きな影響を与える可能性のある、プロセスサイクル全体を分析することから生まれます。

総混合サイクルの分解

混合時間を効果的に管理するには、それを一連の段階として捉える必要があります。各段階には、遅延または最適化の機会が存在します。

段階1:材料のロード

サイクルは、材料の投入を開始した瞬間から始まります。材料供給の速度、順序、位置は、均質な混合を達成するために必要な総時間に大きく影響する可能性があります。

段階2:アクティブな混合

これは機器が稼働している中心的な段階です。期間は、材料とミキサーの機械的アクションとの相互作用によって決まります。

段階3:排出と梱包

混合が停止しても、プロセスの効率は終わりません。ミキサーを完全に空にして製品を梱包するのにかかる時間は、総サイクル時間における重要な部分です。

段階4:洗浄とターンアラウンド

バッチ間のダウンタイムは大きな要因です。洗浄に必要な時間は、次の生産サイクルをどれだけ早く開始できるかに直接影響します。

アクティブな混合時間に影響を与える主な要因

サイクル全体が重要ですが、アクティブな混合段階は、特定の相互作用する変数のセットによって支配されます。

材料特性

材料の物理的特性は最も重要です。粘度が高い、粒子径のばらつきが大きい、または付着して固まりやすい材料は、均一性を達成するために自然に長い混合時間を必要とします。

ミキサーのタイプと状態

異なるミキサーは異なるタスクのために設計されています。リボンブレンダーと高せん断ミキサーは、同じ材料に対して非常に異なる最適な稼働時間を持ちます。さらに、機器の状態、例えばブレードやライナーの摩耗は、効率を低下させ、補うためにより長い混合時間を強制します。

プロセス要件

目標とする結果が、必要な期間を決定します。粗い粉末の単純なブレンドは、微量成分の完全に均一な分散を作成するよりもはるかに短い時間で済みます。均一性の必要レベルを定義することは、混合不足または無駄な過剰混合を避けるために不可欠です。

一般的な落とし穴と非効率性

一般的な障害点を理解することは、トラブルシューティングと最適化の鍵となります。非効率性は、根本的な設計よりも運用上の詳細に起因することがよくあります。

不十分なメンテナンスの隠れたコスト

摩耗したミキサーブレードとライナーは、汚染のリスクをもたらすだけでなく、機器の有効性を根本的に低下させます。これにより、オペレーターは同じ結果を達成するためにミキサーをより長く稼働させる必要があり、エネルギーと生産時間を無駄にします。

「シャフトの固着」の影響

材料がミキサーのシャフトやパドルに付着すると、デッドゾーンが発生し、アクティブな混合量が減少します。シャフトの固着として知られるこの現象は、均一な混合を防ぎ、非効率性を補うために混合時間を大幅に延長する必要があることがよくあります。

不適切な供給技術

材料のロード順序と位置は重要です。重要な微量成分を間違ったタイミングまたは間違った場所で追加すると、バッチ全体に均一に分散されるのに必要な時間が劇的に増加する可能性があります。

混合時間を最適化する方法

主な運用目標を使用して、最適化戦略を導いてください。

- 全体的なサイクル時間の短縮が主な焦点である場合:ロード、排出、洗浄などの非混合段階を分析してください。これらはしばしば改善の可能性が最も大きい部分です。

- 混合効率の向上が主な焦点である場合:機器が適切にメンテナンスされていること—表面が清潔で、ブレードが鋭利であること—そしてロード手順が標準化され、一貫していることを確認してください。

- 製品品質の向上が主な焦点である場合:必要な均一性のレベルを定義し、それを達成するために必要な最小混合時間を見つけるためのテストを実行し、過剰混合のリスクとコストを回避してください。

プロセスの各コンポーネントを体系的に分析することで、より高速で、より効率的で、より信頼性の高い混合操作を実現できます。

概要表:

| 要因 | 混合時間への影響 |

|---|---|

| 材料特性 | 高粘度または粒子径のばらつきは、均一性に必要な時間を増加させます。 |

| ミキサーのタイプと状態 | 摩耗したブレードまたは非効率的な設計は、補うために稼働時間を長くすることを強制します。 |

| プロセス段階 | ロード、排出、洗浄時間は、アクティブな混合フェーズよりも大きいことがよくあります。 |

| 製品品質要件 | より高い均一性基準は、より正確で、しばしばより長い混合サイクルを必要とします。 |

混合プロセスの最適化の準備はできましたか?

長いサイクル時間、一貫性のないバッチ、または機器の非効率性に苦労していますか?GARLWAYは、世界中の請負業者や建設会社向けに設計された高性能コンクリートミキサーやバッチプラントを含む、堅牢な建設機械を専門としています。当社のソリューションは、ダウンタイムを削減し、混合の均一性を向上させ、生産サイクル全体を合理化するように設計されています。

当社の専門家がお客様のプロセスを分析し、お客様固有の品質と効率の目標を満たす適切な機器を推奨します。GARLWAYに今すぐお問い合わせください、コンサルテーションを受けて、よりスマートな混合、より短い時間で混合する方法をご覧ください。

ビジュアルガイド

関連製品

- セメント・普通コンクリート用縦型ミキサー

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 自動コンクリートセメントミキサー機 新品

- ポータブル生コンクリートミキサー設備