コンクリートミキサーの積込みにおける運用効率は、機器の選択、作業現場のセットアップ、および正確な運用パラメーターの組み合わせによって決まります。主な要因には、その仕事に適したミキサーの種類とドラムサイズの選択、機械の物理的な配置の最適化、およびドラム速度、充填レベル、材料の配合比率などの手順メトリックの厳格な遵守が含まれます。

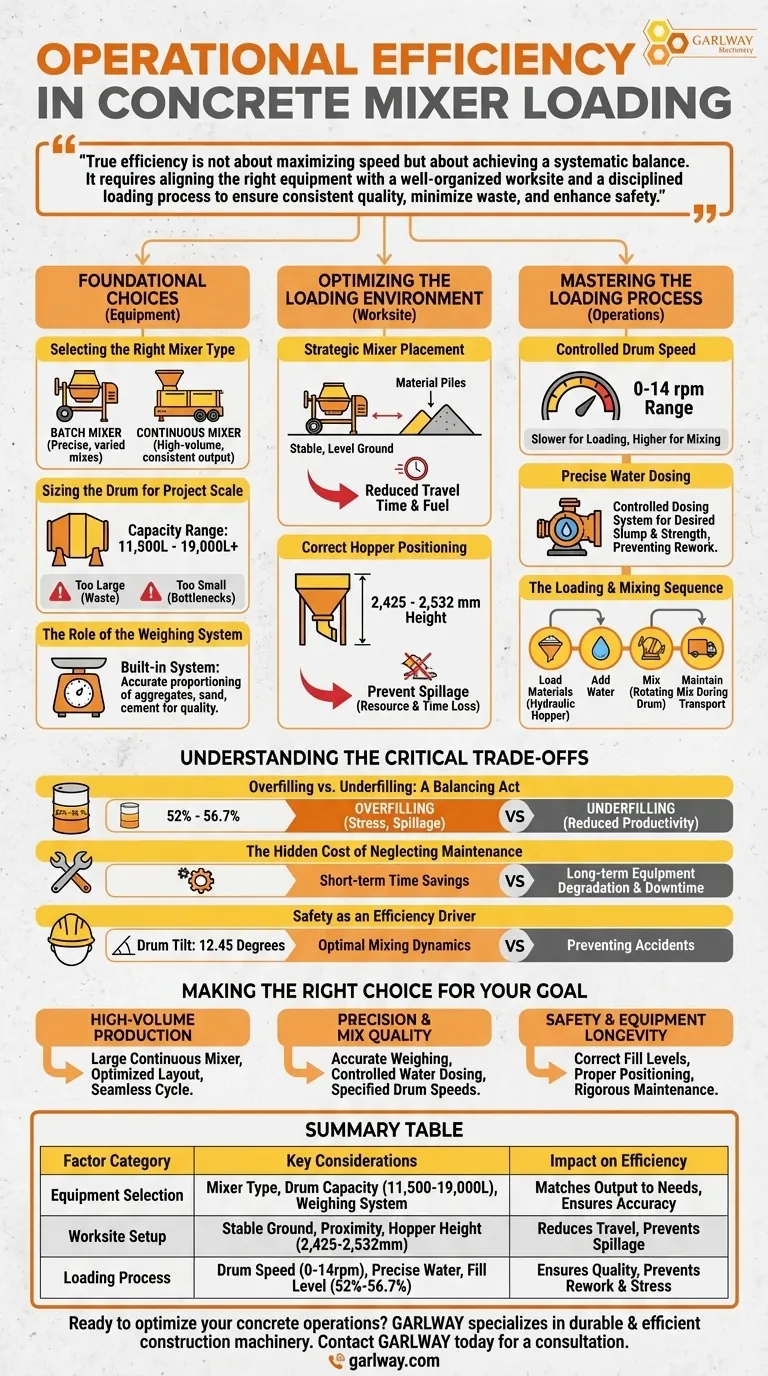

真の効率とは、速度を最大化することではなく、体系的なバランスを達成することです。一貫した品質を確保し、廃棄物を最小限に抑え、安全性を向上させるためには、適切な機器とよく整理された作業現場、および規律ある積込みプロセスを整合させる必要があります。

基本的な選択:仕事に合わせた機器のマッチング

積込みプロセスが始まる前に行う決定が、全体的な効率に最も大きな影響を与えます。

適切なミキサータイプの選択

バッチミキサーと連続ミキサーのどちらを選択するかは基本的です。バッチミキサーは、正確で多様な混合が必要なプロジェクトに適していますが、連続ミキサーは、大量で一貫した出力を必要とする大規模な仕事に最適です。

プロジェクト規模に合わせたドラムのサイジング

約11,500〜19,000リットル以上の範囲で変動するドラム容量は、プロジェクトのコンクリート量ニーズと一致する必要があります。大きすぎるドラムを使用すると無駄が生じ、小さすぎるドラムはボトルネックや遅延を引き起こします。

計量システムの役割

最新のミキサーは、材料を正確に配合するために内蔵計量システムを使用しています。このシステムは、最終的なコンクリートが品質仕様を満たしていることを保証しながら、骨材、砂、セメントの無駄を防ぐため、効率にとって重要です。

積込み環境の最適化

物理的な作業現場をどのように構成するかが、積込みサイクルの速度と安全性に直接影響します。

戦略的なミキサー配置

ミキサーを安定した平坦な地面に、材料の山のできるだけ近くに配置します。この簡単なステップにより、材料をすくい取って移動するために使用されるローダーの移動時間と燃料消費量が劇的に削減されます。

適切なホッパー配置

フィードホッパーは、通常2,425〜2,532 mmの適切な高さに設定する必要があります。この正確な配置は、材料の移動中のこぼれを防ぐために重要であり、時間とリソースの両方の直接的な損失です。

積込みプロセスの習得

適切な機器とセットアップがあれば、効率は精度をもって積込みシーケンスを実行することにかかっています。

制御されたドラム速度

通常0〜14 rpmの間で管理されるドラムの回転速度は、主要な運用レバーです。積込み中は低速が使用され、効果的な混合には特定の高速が必要です。不適切な速度は、品質の低下やこぼれにつながる可能性があります。

正確な水投入

水は、制御された投入システムまたはウォーターポンプを介して追加されます。適切なタイミングで適切な量の水を加えることは、望ましいスランプと強度を達成し、コストのかかる時間のかかる手直しを防ぐために不可欠です。

積込みと混合のシーケンス

効率は、スムーズで再現可能なワークフローに依存します。油圧ホッパーによる材料の積込み、水の添加、回転ドラムでの混合、および排出ポイントへの輸送中の継続的な混合の維持です。

重要なトレードオフの理解

関連するリスクを理解せずに速度を追求すると、運用全体が損なわれる可能性があります。

過剰充填と過少充填:バランスの取れた行為

52%〜56.7%の充填レベルを遵守することは譲れません。過剰充填は機器にストレスを与え、こぼれのリスクがありますが、過少充填は生産性を低下させ、機械の能力を無駄にします。

メンテナンスの無視による隠れたコスト

定期的な運用とメンテナンスを延期すると、短期的には時間が節約されるかもしれませんが、機器の劣化、混合の一貫性の低下、および予期せぬダウンタイムにつながります。これは究極の効率の低下要因です。

安全性を効率の推進要因として

ドラムの傾斜を12.45度に維持するなどのパラメーターは、主に安全対策です。しかし、それらは最適な混合ダイナミクスを保証し、運用を停止させる事故を防ぎます。

目標に合わせた正しい選択

プロジェクト固有の優先順位に基づいて、これらの原則を適用します。

- 主な焦点が高量生産である場合:大容量の連続ミキサーを選択し、シームレスでノンストップの積込みサイクルを作成するためにサイトレイアウトを最適化することを優先します。

- 主な焦点が精度と混合品質である場合:計量システムの正確な使用、制御された水投入、および指定されたドラム速度の遵守を強調します。

- 主な焦点が安全性と機器の寿命である場合:正しい充填レベル、適切な機器配置、および厳格で積極的なメンテナンススケジュールの維持に集中します。

最終的に、最高の運用効率は、速度だけでなく、機器、環境、およびプロセスを整合させる体系的なアプローチによって達成されます。

概要表:

| 要因カテゴリ | 主な考慮事項 | 効率への影響 |

|---|---|---|

| 機器の選択 | ミキサータイプ(バッチ/連続)、ドラム容量(11,500〜19,000L)、計量システム | プロジェクトニーズに合わせた出力、材料の精度を保証 |

| 作業現場のセットアップ | 安定した地面、材料への近さ、ホッパーの高さ(2,425〜2,532mm) | ローダーの移動時間を削減、こぼれを防ぐ |

| 積込みプロセス | ドラム速度(0〜14 rpm)、正確な水投入、充填レベル(52%〜56.7%) | 混合品質を保証、手直しや機器のストレスを防ぐ |

適切な機器でコンクリート業務を最適化する準備はできていますか?

GARLWAYは、世界中の建設会社や請負業者向けに、コンクリートミキサーやプラントなどの耐久性があり効率的な建設機械の提供を専門としています。当社の専門家が、最適なミキサーの選択とベストプラクティスの実装を支援し、生産性と収益性を最大化します。

今すぐGARLWAYにご連絡ください。コンサルテーションを受けて、より効率的な作業現場の構築をお手伝いさせてください!

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 自動コンクリートセメントミキサー機 新品

- JDC350 小型セメントコンクリートモルタルミキサー

- 建設用大型マルチクィップコンクリートミキサー HZS90

よくある質問

- 自己装載式移動コンクリートミキサーが提供する多用途性の利点は何ですか?あらゆる場所でのオンサイト生産を可能にします

- プレキャストコンクリートで縦型シャフトミキサーが好まれるのはなぜですか?卓越したスピードと一貫性を実現

- コンクリートミキサーはどのように機能しますか?完璧な均一な混合を実現するための仕組みをマスターしましょう

- プラネタリーミキサーの利点と欠点は何ですか?プロジェクトのミキシング品質を最大化する

- フラットマウスセメントミキサートラックの主な特徴は何ですか?遠隔地の現場向けモバイルコンクリートプラント

- 自積込ミキサーの混合プロセスはどのように機能しますか?現場でのコンクリートの完璧さを実現

- コンクリートミキサートラックの操作における重要な安全上の考慮事項は何ですか?予防文化を築く

- コンクリート打設において重要な考慮事項は何ですか?品質とスピードを両立させる打設を実現しましょう。