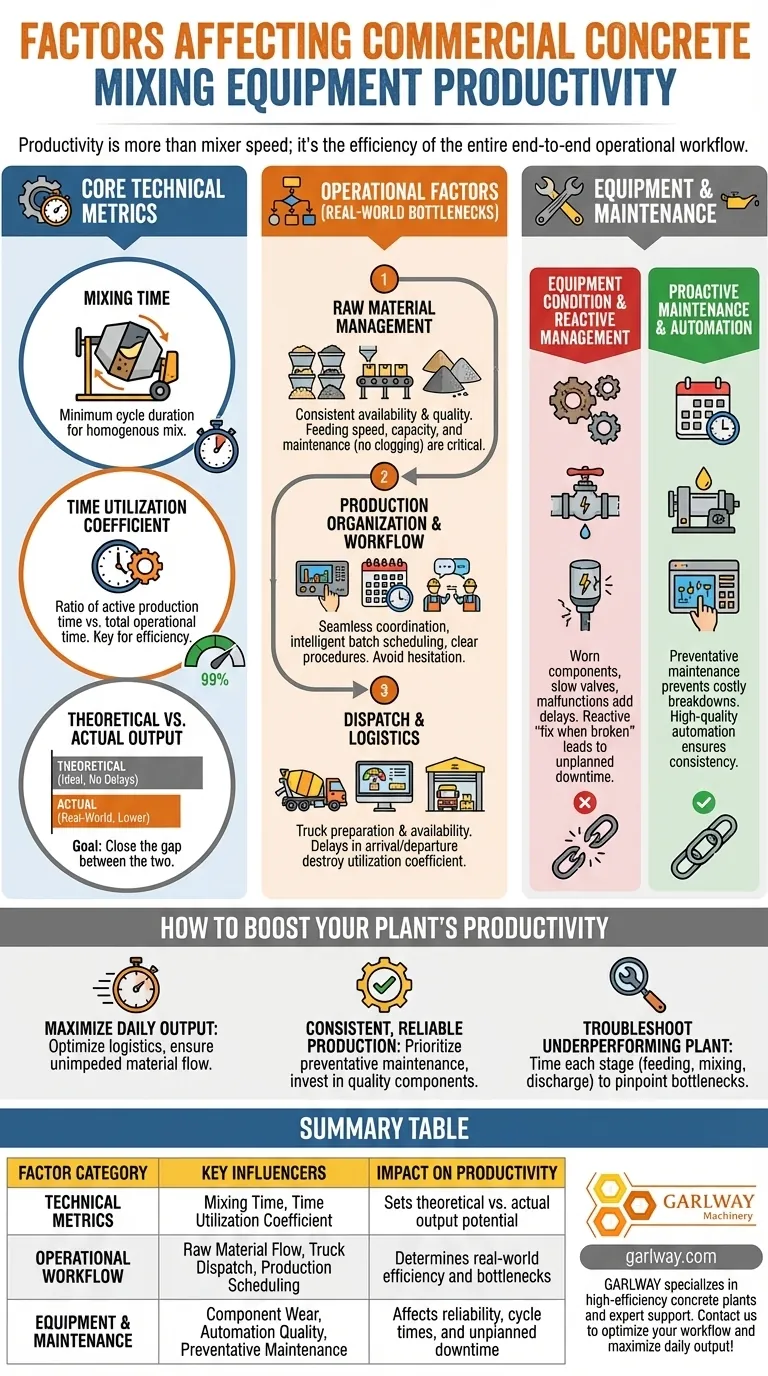

コンクリート混合プラントの生産性は、理論上の生産量よりもはるかに多くの要因によって決まります。ミキサーのサイクルタイムは中心的な要因ですが、全体の生産性は技術的な指標と、より重要な、周辺の運用ワークフローの効率性の組み合わせによって左右されます。原材料の準備や設備の状況から、生産組織や車両ロジスティクスに至るまで、あらゆる要因が重要な役割を果たします。

真の生産性は、ミキサーの速度だけで測定されるものではありません。それは、エンドツーエンドのプロセス全体の反映です。資材供給からトラックの派遣まで、どの単一の領域であってもボトルネックがあれば、最終的にはシステム全体の生産量を決定することになります。

主要な技術指標:プラントの潜在能力

設備の技術仕様は、可能なことの上限を設定します。これらの指標を理解することは、パフォーマンスを評価し最適化するための最初のステップです。

混合時間

混合時間とは、特定の配合に対して均質なコンクリート混合物を達成するために必要な時間です。これは、生産サイクルの最小可能期間を直接定義する基本的なパラメータです。

時間利用率係数

これは、実際の生産性にとって最も重要な指標と言えるでしょう。プラントが実際にコンクリートを生産している時間と、総稼働時間の比率を測定します。低い係数は、大幅なアイドル時間や遅延を示しており、これらは最適化の主な対象となります。

理論上の生産量 vs. 実際の生産量

すべてのプラントには、通常、毎時立方メートルで測定される理論上の最大生産量があります。しかし、これは遅延がないことを前提とした理想的な数値です。他のすべての影響要因の累積効果により、実際の生産量は常にそれより低くなります。目標は、この2つの差を縮めることです。

運用上の要因:現実世界のボトルネック

技術仕様が潜在能力を定義する一方で、運用上の要因が実際の1日の生産量を決定します。これらは、非効率性の最も一般的な原因であり、改善の機会が最も多い領域です。

原材料管理

骨材、セメント、混和剤のミキサーへの供給フローは、しばしばボトルネックとなります。生産停止を避けるためには、これらの資材の入手可能性と品質が一貫している必要があります。

さらに、供給段階のメカニズムも重要です。貯蔵サイロの容量と排出速度、バルブのスムーズな動作、コンベアの適切な機能は、適切に保守されていない場合、遅延を引き起こす可能性があります。詰まりや材料の堆積などの問題は、生産性を直接阻害します。

生産組織とワークフロー

効率的な生産には、シームレスな連携が必要です。これには、インテリジェントなバッチスケジューリング、プラントオペレーターとスタッフ間の明確なコミュニケーション、および運用手順全体の品質が含まれます。非組織化されたワークフローは、ためらい、エラー、バッチ間の時間の無駄につながります。

派遣とロジスティクス

コンクリートを受け取るための輸送車両が準備されていなければ、高速ミキサーは役に立ちません。トラックの準備と入手可能性は、重要なロジスティクス要素です。トラックの到着、位置決め、または出発の遅延は、プラント全体を停止させ、時間利用率係数を破壊する可能性があります。

トレードオフの理解:設備とメンテナンス

設備の物理的な状態とそれをどのように管理するかは、プラントの信頼性、ひいてはその生産性の基盤を形成します。

設備状況の影響

設備の技術的な状態は非常に重要です。摩耗した部品、動作の遅い空気圧または油圧バルブ、または誤作動するセンサーは、各生産サイクルに数秒または数分を追加する可能性があります。1日のうちに、これらの小さな遅延は蓄積され、生産量の大きな損失につながります。

予防的 vs. 事後的な管理

設備管理戦略は、直接的な財務的影響を与えます。事後的なアプローチ—問題が発生したときにのみ修理する—は、生産性に対する最も破壊的な力である計画外のダウンタイムにつながります。

計画されたダウンタイムを必要とする予防保全の予防的な戦略は、より大きく、予測不可能で、はるかにコストのかかる故障を防ぎます。これにより、プラントは最も必要とされるときに確実に稼働します。

自動化の品質

現代のプラントは、一貫したバッチ処理とサイクルタイムのために自動化に大きく依存しています。高品質で適切に校正された自動化システムは、生産性の乗数となります。しかし、不適切に実装された、または誤作動するシステムは、エラー、アラーム、および手動介入を必要とする遅延を導入する可能性があり、プロセス全体を遅くします。

プラントの生産性を向上させる方法

生産量を改善するには、生産チェーンの最も弱いリンクを特定し、対処する必要があります。あなたの戦略は、あなたの主な運用目標によって決定されるべきです。

- 1日の生産量を最大化することが主な焦点の場合:車両ロジスティクスを最適化し、原材料の一定かつ妨げられない流れを確保することにより、時間利用率係数に徹底的に焦点を当ててください。

- 一貫した、信頼性の高い生産が主な焦点の場合:堅牢な予防保全スケジュールを優先し、計画外のダウンタイムを最小限に抑えるために高品質の設備部品に投資してください。

- パフォーマンスの低いプラントのトラブルシューティングが主な焦点の場合:供給から混合、排出までの生産サイクルの各段階をタイミングを計ることから始め、ボトルネックの正確な場所を特定してください。

最終的に、生産性の高いコンクリートプラントは、単一の機械としてではなく、シームレスに統合されたシステムとして機能します。

概要表:

| 要因カテゴリ | 主要な影響因子 | 生産性への影響 |

|---|---|---|

| 技術指標 | 混合時間、時間利用率係数 | 理論上の生産量 vs. 実際の生産量の可能性を設定する |

| 運用ワークフロー | 原材料の流れ、トラック派遣、生産スケジューリング | 現実世界の効率性とボトルネックを決定する |

| 設備とメンテナンス | 部品の摩耗、自動化の品質、予防保全 | 信頼性、サイクルタイム、計画外のダウンタイムに影響する |

あなたのコンクリートプラントはパフォーマンスが低いですか? GARLWAYは建設機械を専門としており、高効率のコンクリートバッチプラント、ミキサー、および世界中の建設会社や請負業者向けの専門サポートを提供しています。私たちは、ボトルネックを特定し、ワークフローを最適化し、1日の生産量を最大化するお手伝いをします。生産性コンサルテーションについては、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 建設のための HZS90 大きい Multiquip の具体的なミキサー

- 建設製品 コンクリートプラント機械混合コンクリートミキサー

- JDC350小型セメントコンクリートモルタルミキサー

- 商業電気コンクリート ミキサー機械 HZS 50 小さなバッチ プラントの販売

- コンクリートの混合の土のセメントのための商業構造のミキサー機械