コンクリートプラントにおけるバッチタイムとは、コンクリート製造の1回の完全なサイクルを完了するために必要な総時間のことです。骨材やセメントなどの原材料の計量から始まり、ミキサーから完成したレディーミクストコンクリートが最終的に排出されるまでを含みます。この体系的なプロセスは、プラントの生産性の基本的な単位です。

バッチタイムは単なる速度の測定ではなく、プラントの効率、品質管理、および特定のプロジェクトにおける全体的な経済的実行可能性を直接反映する重要な業績評価指標です。

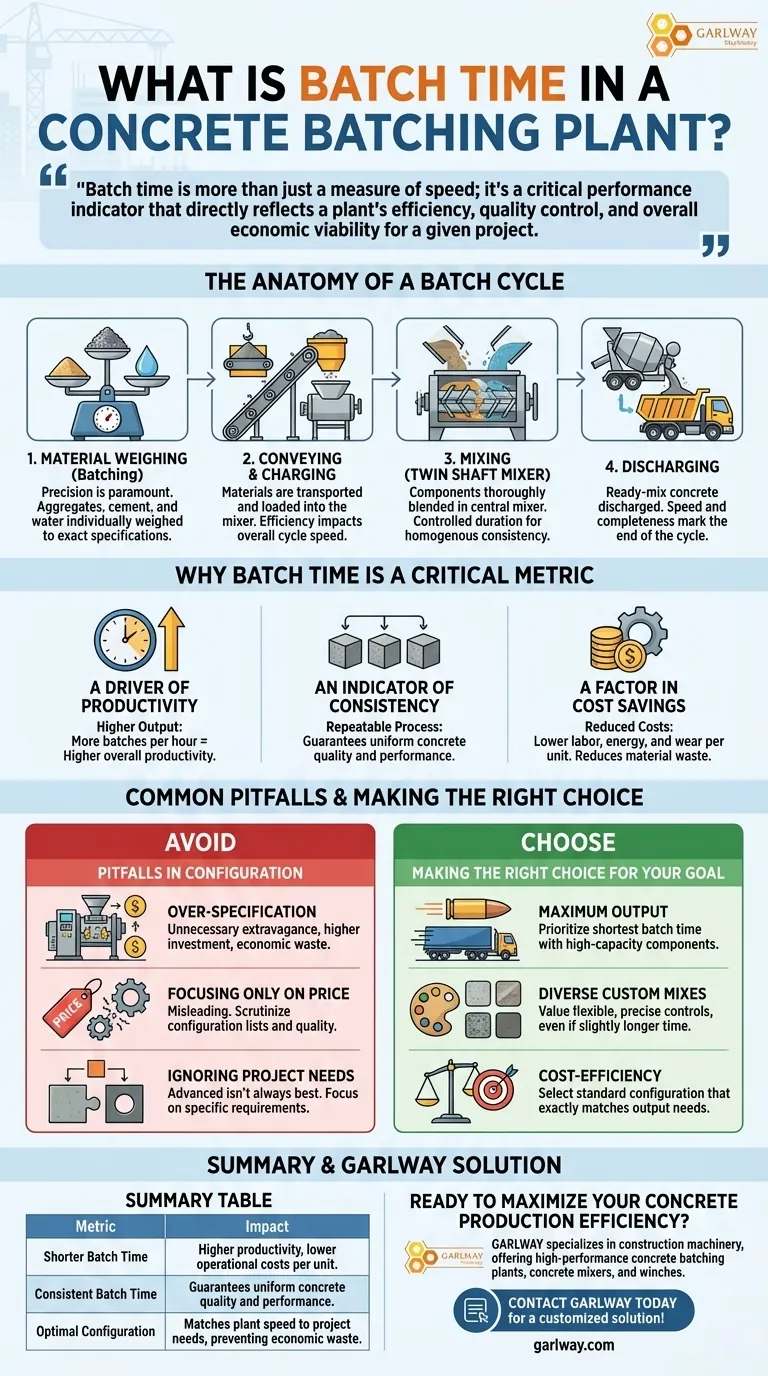

バッチサイクルの構成要素

バッチタイムを真に理解するには、1回のサイクルを構成する個別の段階的なステップを理解する必要があります。各ステップは総時間に寄与し、最終製品の品質に直接影響します。

ステップ1:材料計量(バッチ処理)

これは精度が最重要となる基本的なステップです。骨材(砂、砂利)、セメント、水は、配合設計の正確な仕様に従って個別に計量されます。ここで遅延や不正確さがあると、バッチ全体が損なわれます。

ステップ2:搬送と投入

計量された材料は、プラントのミキサーに輸送され、「投入」されます。コンベアベルト、スキップホイスト、ゲートの効率は、サイクルの全体的な速度に直接影響します。

ステップ3:混合

多くの場合、ツインシャフトミキサーのような中央ミキサー内で、成分が徹底的に混合されます。コンクリートが均一な一貫性を達成し、必要な強度基準を満たすように、混合時間は正確に制御されます。

ステップ4:排出

混合が完了した後、レディーミクストコンクリートはミキサーから運搬トラックまたは貯蔵ホッパーに排出されます。この排出の速度と完全性が1つのバッチサイクルの終了を示し、次のバッチがすぐに開始できるようになります。

バッチタイムが重要な指標である理由

バッチタイムを単なる時間として見ると、その重要性を見落としてしまいます。これは、運用効率、製品品質、および財務結果を知らせる重要な指標です。

生産性の推進要因

プラントの出力は、立方メートルまたはヤード/時間で測定されます。この数値は、バッチサイズとバッチタイムの直接的な関数です。より短く効率的なバッチタイムは、1時間あたりのバッチ数が増えることを意味し、したがって全体的な生産性が向上します。

一貫性の指標

一貫性があり再現可能なバッチタイムは、適切に運営されている操作の証です。これにより、各バッチが同じ時間だけ同じプロセスを経ることが保証され、これは一貫した品質と性能のコンクリートを提供する上で重要です。

コスト削減の要因

効率は直接コストにつながります。より速いバッチタイムは、生産されるコンクリート単位あたりの人件費、エネルギー消費量、および機器の摩耗を含む運用コストの削減を意味します。このプロセスは、材料の無駄を削減するのにも役立ちます。

構成における一般的な落とし穴

バッチプラントを選択する際に、より広い文脈を考慮せずにバッチタイムに焦点を当てると、コストのかかる間違いにつながる可能性があります。目標は常に最も速いサイクルを持つことではなく、最も適切なサイクルを持つことです。

過剰仕様の罠

プロジェクトのニーズをはるかに超える能力を持つプラントを選択することは、よくある間違いです。速度や機能におけるこの「不必要な贅沢」は、より高い初期投資と運用コストにつながり、経済的な無駄につながります。

価格のみに焦点を当てる

価格のみに基づいてプラントを比較することは誤解を招きます。パフォーマンスと信頼性に影響を与える主要なアクセサリの品質と出所を注意深く確認し、さまざまなメーカーの構成リストを精査することが重要です。

特定のプロジェクトニーズの無視

最も高度なプラントが常に最良の選択肢であるとは限りません。最も経済的で効果的なオプションは、標準的な混合物または高度にカスタマイズされた混合物のいずれを生産する場合でも、特定のニーズに最適に適合し、満たすように構成されたものです。

目標に合わせた適切な選択

運用目標は、プラントのバッチタイムと全体的な構成をどのように評価するかを決定する必要があります。

- 主な焦点が大規模プロジェクトの最大生産量である場合:堅牢で大容量のコンポーネントを備えた、可能な限り短いバッチタイムに最適化されたプラントを優先してください。

- 主な焦点が多様でカスタムコンクリート混合物の生産である場合:絶対的なサイクルタイムがわずかに長い場合でも、柔軟で正確なバッチ処理制御とコンポーネントの多様性を備えたプラントを高く評価してください。

- 主な焦点が特定の範囲のコスト効率である場合:過剰な速度や使用しない機能にお金を払うことなく、出力要件に正確に一致する標準構成を選択してください。

最終的に、バッチタイムを理解することで、単なる機器ではなく戦略的資産として機能するプラントを選択できるようになります。

概要表:

| 指標 | 影響 |

|---|---|

| 短いバッチタイム | 生産性の向上、単位あたりの運用コストの削減。 |

| 一貫したバッチタイム | 均一なコンクリート品質と性能を保証します。 |

| 最適な構成 | プラントの速度をプロジェクトのニーズに合わせ、経済的な無駄を防ぎます。 |

コンクリート生産効率を最大化する準備はできましたか?

GARLWAYは建設機械を専門とし、世界中の建設会社や請負業者向けに高性能なコンクリートプラント、コンクリートミキサー、ウインチを提供しています。当社の専門家が、お客様の特定のプロジェクトニーズに最適なバッチタイムを備えたプラントを選択するお手伝いをし、生産性とコスト削減を最大化します。

カスタムソリューションについては、今すぐGARLWAYにお問い合わせください!

ビジュアルガイド

関連製品

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- HZS120生コンプラント商業用セメントミキサー

- HZS35 小型セメントコンクリート混合プラント

- ポータブルコンクリートミキサー機械設備