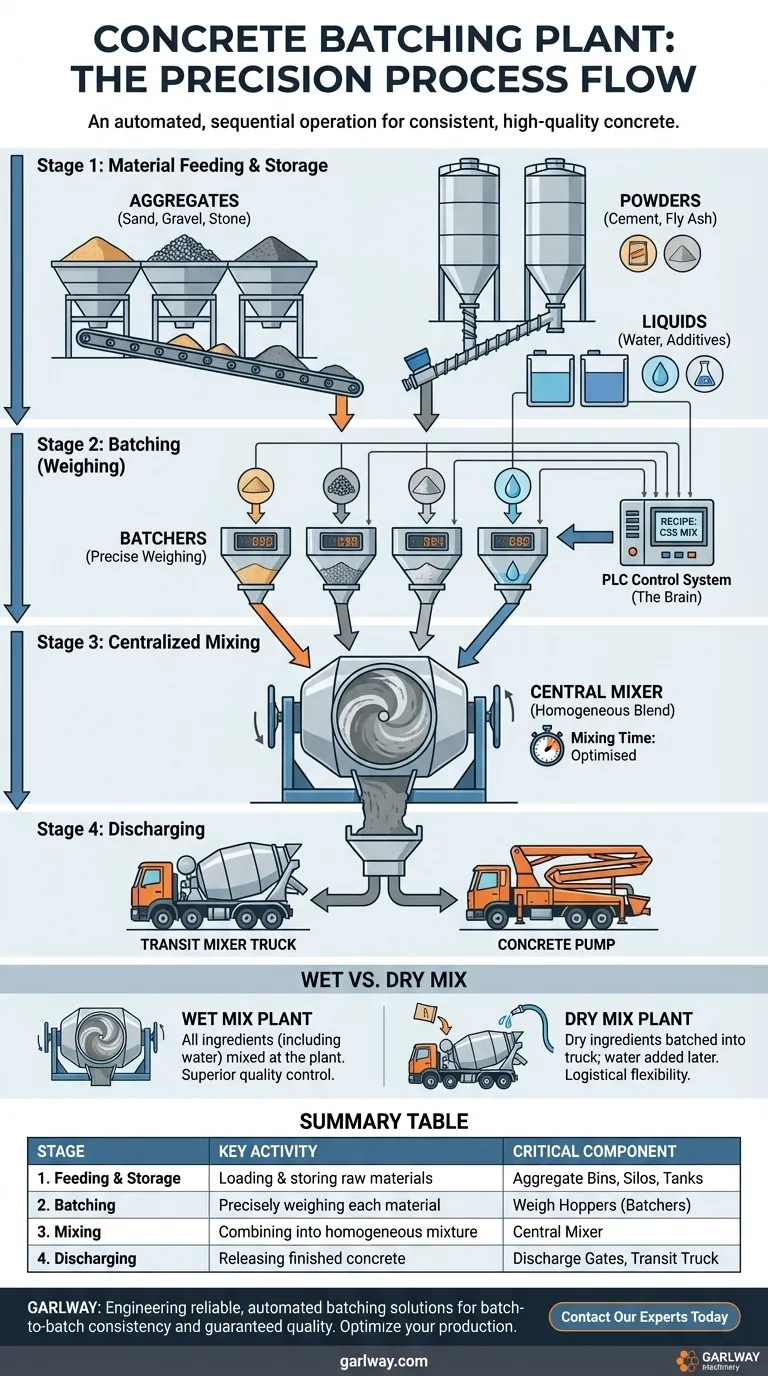

その核心において、コンクリートプラントの一般的なプロセスフローは、精度を目的とした高度に制御された順次操作です。原材料(骨材、砂、セメント、水など)をシステムに供給することから始まり、特定のレシピに従って正確に計量または「バッチ処理」されます。次に、これらのバッチ処理された材料が中央ミキサーで均質になるまで混合され、最後に完成したコンクリートが輸送のために排出されます。

コンクリートプラントは、1つの製品(コンクリート)のための洗練された工場として機能します。そのプロセス全体は自動化されており、すべてのバッチが現代の建設に必要な正確な配合比率と一貫性を備えていることを保証し、廃棄物を最小限に抑え、品質を保証します。

プロセスの解剖:ステップバイステップの内訳

プラントの機能を真に理解するには、それを線形のアセンブリラインとして捉えるのが最善です。各段階は明確であり、生材料を完成した構造材料に変換する上で重要な目的を果たします。

ステップ1:材料の供給と保管

プロセスは、原材料の積み込みと保管から始まります。

砂、砂利、砕石などの骨材は、別々の骨材ビンに積み込まれます。レシピに基づいた正確な混合を可能にするために、それらを分離しておくことが重要です。

セメントなどの粉末やフライアッシュなどの補助材料は、湿気や風雨から保護するために、大きな直立したサイロに保管されます。

水と化学添加剤は、独自の専用タンクに保持され、混合物に投入される準備ができています。

ステップ2:バッチ処理(計量段階)

これは、最終的なコンクリートの品質と強度を確保するための最も重要な段階です。

ベルトコンベアとスクリューコンベアのシステムを使用して、骨材と粉末は保管ビンとサイロから計量ホッパー(しばしばバッチャーと呼ばれる)に移動されます。

骨材、セメント、水、添加剤など、各材料は、事前にプログラムされた混合設計に従って、個別に極めて正確に計量されます。この精度が、現代のバッチプラントの決定的な特徴です。

ステップ3:集中混合

正確に計量された後、すべての材料がプラントのコアコンポーネントである中央ミキサーに排出されます。

ミキサーは、多くの場合、回転ドラムまたはパンタイプのユニットで、特定の事前設定された時間、すべての材料を混合します。

この機械的な作用により、砂と骨材のすべての粒子がセメントペースト(セメントと水の混合物)で均一にコーティングされ、完全に均質で耐久性のあるコンクリート混合物が作成されます。

ステップ4:最終製品の排出

混合サイクルが完了した後、プラントの排出ゲートが開きます。

新鮮でそのまま使用できるコンクリートは、建設現場に輸送して打設するための生コン車またはコンクリートポンプに直接排出されます。

操作の頭脳:制御システム

全体のシーケンスは手動で管理されるのではなく、プラントの頭脳として機能する洗練された集中制御システムによって管理されます。

PLCの役割

現代のプラントは、プログラマブルロジックコントローラ(PLC)によって制御されています。このコンピュータシステムは、骨材ビンのゲートを開くことから、混合時間を秒単位で制御することまで、すべてのステップを自動化します。

精度と一貫性の確保

制御パネルにより、オペレーターは保存されたリストから特定の混合レシピを選択できます。次に、PLCはそのレシピを毎回完璧に実行し、手動測定では避けられない人的エラーを排除します。これにより、バッチごとの一貫性が保証されます。

データとレポート

制御システムの重要な機能は、バッチレポートを保存および印刷する能力です。このデータは品質管理に不可欠であり、各バッチのコンクリートが仕様どおりに正確に製造されたことを証明する記録を提供します。

トレードオフの理解:ウェットミックスとドライミックス

上記で説明したプロセスが最も一般的ですが、最終的な混合が発生する場所に関係する重要なバリエーションを認識することが重要です。

ウェットミックスプラント

上記で詳述したプロセスは、ウェットミックスプラントを説明しています。水を含むすべての材料がプラントで混合され、現場に到着したときに打設できるコンクリートが製造されます。これにより、優れた品質管理と一貫性が得られます。

ドライミックスプラント(生コン輸送)

ドライミックス操作では、プラントはすべての乾燥材料(骨材とセメント)を計量して生コン車にバッチ処理します。次に、輸送中または現場到着時に、トラックのドラムに水が追加されます。これにより、輸送時間の柔軟性が高まりますが、最終的な混合品質の責任はトラックオペレーターに多くかかります。

目標に合った適切な選択

特定のプラント構成は、最終製品とプロジェクトのロジスティクスに直接影響します。

- 一貫した高品質の構造用コンクリートが主な焦点である場合:完全自動化されたPLC制御システムを備えたウェットミックスプラントは、その精密なバッチ処理と徹底した集中混合のために不可欠です。

- 遠隔地の現場でのロジスティクス上の柔軟性が主な焦点である場合:ドライミックス(生コン輸送)操作の方が適している場合があります。これは、打設直前に水を加えることで、コンクリートの作業時間を管理できるためです。

- 運用の効率性と品質保証が主な焦点である場合:プラントのPLCシステムを活用してレシピを管理し、プロセスを自動化し、バッチレポートを生成することは、廃棄物を最小限に抑え、コンプライアンスを確保するための最良の方法です。

最終的に、コンクリートバッチ処理プロセスは、原材料を現代の建設の予測可能で高性能な基盤に変えるために設計された、細心の注意を払って制御されたシーケンスです。

概要表:

| 段階 | 主な活動 | 重要なコンポーネント |

|---|---|---|

| 1. 供給と保管 | 原材料(骨材、セメント、水)の積み込みと保管 | 骨材ビン、サイロ、タンク |

| 2. バッチ処理 | 混合レシピに従って各材料を正確に計量する | 計量ホッパー(バッチャー) |

| 3. 混合 | すべての材料を均質な混合物に組み合わせる | 中央ミキサー |

| 4. 排出 | 完成したコンクリートを輸送用に排出する | 排出ゲート、生コン車 |

建設プロジェクト向けの正確で高品質なコンクリートを実現しませんか?

GARLWAYは、高度なコンクリートプラント、ウインチ、コンクリートミキサーを含む、信頼性が高く効率的な建設機械のエンジニアリングを専門としています。洗練されたPLC制御システムによって管理される当社の自動化ソリューションは、バッチごとの一貫性、廃棄物の最小化、および品質保証を要求する建設会社および請負業者向けに設計されています。

コンクリート生産の最適化をお手伝いします。 今すぐ専門家にお問い合わせくださいプロジェクトの要件について話し合い、お客様のニーズに合った適切なバッチプラントソリューションを見つけてください。

ビジュアルガイド

関連製品

- HZS120生コンプラント商業用セメントミキサー

- ポータブル電動小型セメントミキサー コンクリート機械

- 土セメント混合コンクリート用商業建設ミキサー

- 油圧コンクリートミキサー機械 セメント混合装置

- ポータブルコンクリートミキサー機械設備