根本的に、コンクリートプラントにおけるベルトのずれは、生産量を直接低下させ、プラント全体の運用上の完全性を損ないます。これは、材料のこぼれ、機器の損傷の加速、およびその結果としての予期せぬダウンタイムの組み合わせによって発生します。

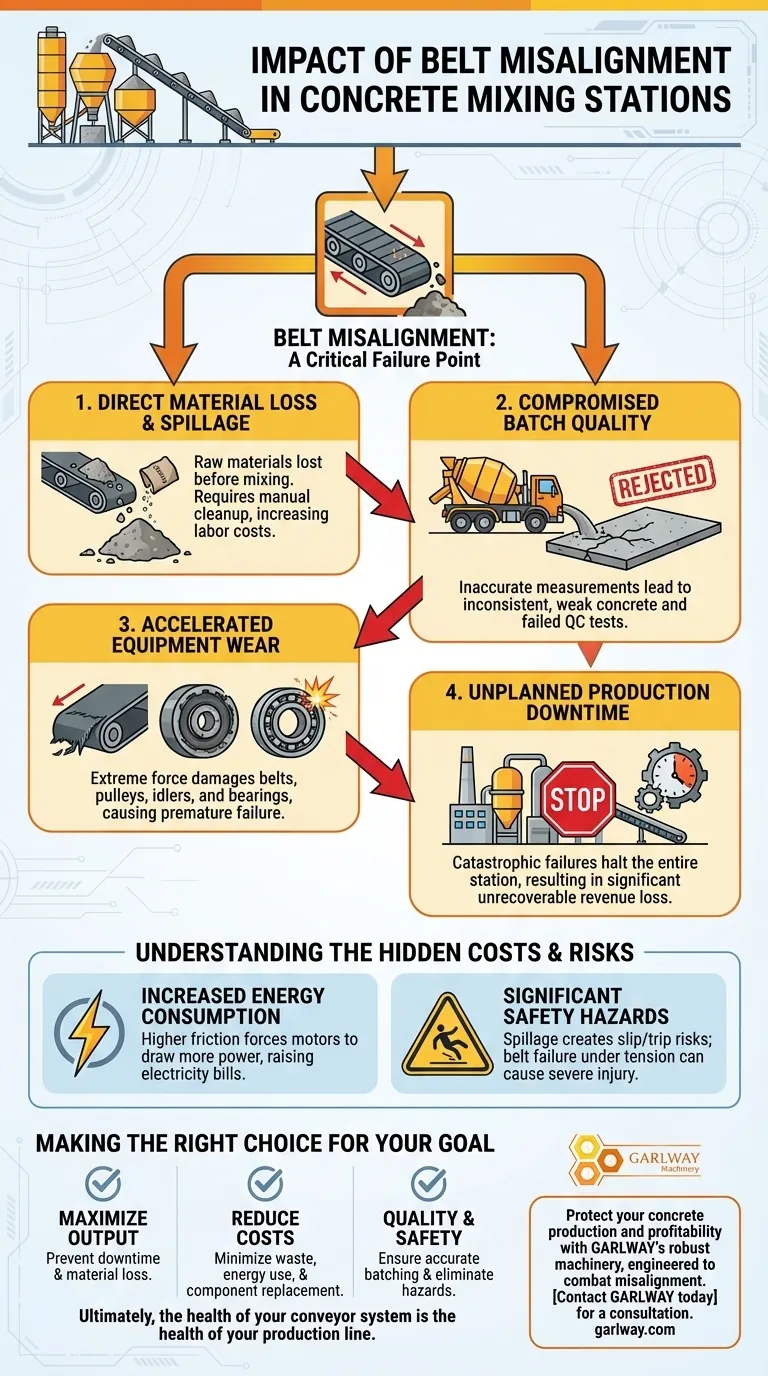

ベルトのずれは、軽微なメンテナンスの煩わしさではありません。それは、バッチの品質、運用コストから現場の安全性に至るまで、すべてに影響を与える一連の悪影響を引き起こす、重要な障害点です。

一つのずれから連鎖する反応

正しく追従していないコンベアベルトは、それ自体と周囲のシステムに対して積極的に逆らって動作しています。これにより、単純な視覚的な不完全さのはるか先を行く、複合的な問題の連鎖が生じます。

直接的な材料ロスとこぼれ

ベルトが偏って走行すると、骨材、砂、またはセメントが端からこぼれ落ちます。このこぼれは、特定のバッチのために計量された原材料の直接的な損失を表します。

この失われた材料はコンベアの周りに蓄積し、手作業での清掃が必要になります。この清掃プロセスは、生産性のない人件費を発生させ、しばしばラインの停止が必要となり、さらに生産を中断させます。

バッチ精度の低下

コンクリートの品質は、その構成要素の正確な測定に依存します。「測定精度の制御」の必要性を的確に強調しています。

材料が計量された後、しかしミキサーに到達する前にこぼれた場合、最終的なバッチは設計仕様に一致しません。これにより、弱くて一貫性のないコンクリート、品質管理テストの失敗、および拒否されたバッチにつながる可能性があり、これは生産量の完全な損失です。

機器の摩耗と損傷の加速

ずれたベルトは、コンベアコンポーネントに極端で不均一な力を及ぼします。ベルト自体の端は、コンベア構造に対して急速にほつれ、摩耗します。

より重要なことに、この力はアイドラー、プーリー、およびベアリングを損傷し、それらを早期に故障させます。これらのコンポーネントの交換は、かなりのメンテナンス費用であり、さらに重要なことに、システム障害の主な原因です。

予期せぬ生産ダウンタイム

生産量への最終的な影響は、予期せぬダウンタイムから生じます。裂けたベルトや固着したプーリーは、コンクリートプラント全体を即座に完全に停止させることができます。

これらの壊滅的な障害は、ずれの警告サインを無視した直接的な結果です。緊急修理のためにプラントが停止する毎分は、決して回復できない生産量の損失です。

隠れたコストの理解

材料と時間への明らかな影響を超えて、ずれはプラントの収益性と安全記録に影響を与える二次的なコストとリスクをもたらします。

エネルギー消費の増加

自身のずれと戦うベルトは、かなりの摩擦を生み出します。駆動モーターは、同じ量の材料を移動するために、より一生懸命働き、より多くの電力を引き出す必要があり、時間の経過とともに電気代が高くなります。

重大な安全上の危険

材料のこぼれは、コンベアシステム周辺で作業する人員にとって、深刻な滑り、つまずき、転倒の危険を生み出します。さらに、張力下で故障したベルトは激しく跳ね返る可能性があり、重傷のリスクをもたらします。

目標のための正しい選択をする

ベルトのずれに対処することは、単一のタスクではなく、観察とメンテナンスの継続的なプロセスです。運用上の優先順位が、あなたの焦点を決定します。

- 生産量の最大化が主な焦点である場合:ベルトの追従性を、生産を直接停止させる材料ロスと予期せぬダウンタイムを防ぐための重要な検査ポイントとして扱います。

- 運用コストの削減が主な焦点である場合:ずれの修正は、無駄な原材料を最小限に抑え、エネルギー消費を削減し、高価なコンポーネントの寿命を延ばすための重要な戦略です。

- 品質管理と安全性が主な焦点である場合:適切に調整されたベルトは、正確なバッチングを保証し、材料のこぼれに関連する危険を排除するための基本です。

最終的に、コンベアシステムの健全性は、生産ラインの健全性です。

概要表:

| ベルトのずれの影響 | 結果 |

|---|---|

| 材料のこぼれ | 原材料の直接的な損失、清掃費用の増加 |

| バッチ品質の低下 | 不正確なバッチングは、弱くて拒否されたコンクリートにつながる |

| 機器の摩耗の加速 | ベルト、アイドラー、プーリー、ベアリングの早期故障 |

| 予期せぬダウンタイム | 壊滅的な障害は生産を停止させ、重大な収益損失を引き起こす |

| エネルギーコストの増加 | 摩擦の増加により、モーターはより多くの電力を消費する |

| 安全上の危険 | 滑り/つまずきの危険と、激しいベルト故障の可能性を生み出す |

コンクリート生産と収益性を保護しましょう。ベルトのずれは、GARLWAYの堅牢な建設機械が克服するために設計された重要な問題です。当社のコンクリートバッチプラントとミキサーは、信頼性とメンテナンスの容易さを考慮して設計されており、世界中の請負業者や建設会社がダウンタイムを最小限に抑え、生産量を最大化するのに役立ちます。当社の専門家が、より効率的で安全な運用を構築するお手伝いをいたします。今すぐGARLWAYにお問い合わせください、コンサルテーションをご予約ください。

ビジュアルガイド

関連製品

- ポータブルコンクリートミキサー機械設備

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- HZS120生コンプラント商業用セメントミキサー

- JW1000 モバイルセメントミキサー コンクリートミキサートラックおよびバッチングプラント

よくある質問

- コンクリートプラントで使用されるオイル供給装置の種類は?プラントの潤滑戦略を最適化しましょう。

- コンクリート混合において、正確な材料バッチングが重要なのはなぜですか?構造的完全性と耐久性を確保する

- バッチングプラントの費用はいくらですか?プロジェクトの真の投資額を明らかにしましょう

- 100トンのセメントサイロの利点は何ですか?建設プロジェクトの効率を最大化する

- コンクリートプラントの構成要素は、その種類によって異なりますか?プロジェクトの成功のためにプラントをカスタマイズしましょう。

- 新しいコンクリートプラントの技術はどのように機能しますか?精度と自動化を解き放つ

- バッチプラントはどのような建設プロジェクトで一般的に使用されますか?大規模で複雑な建設に不可欠

- プラント設備の保守担当者に求められる技術的要件とは?信頼性と効率性の確保