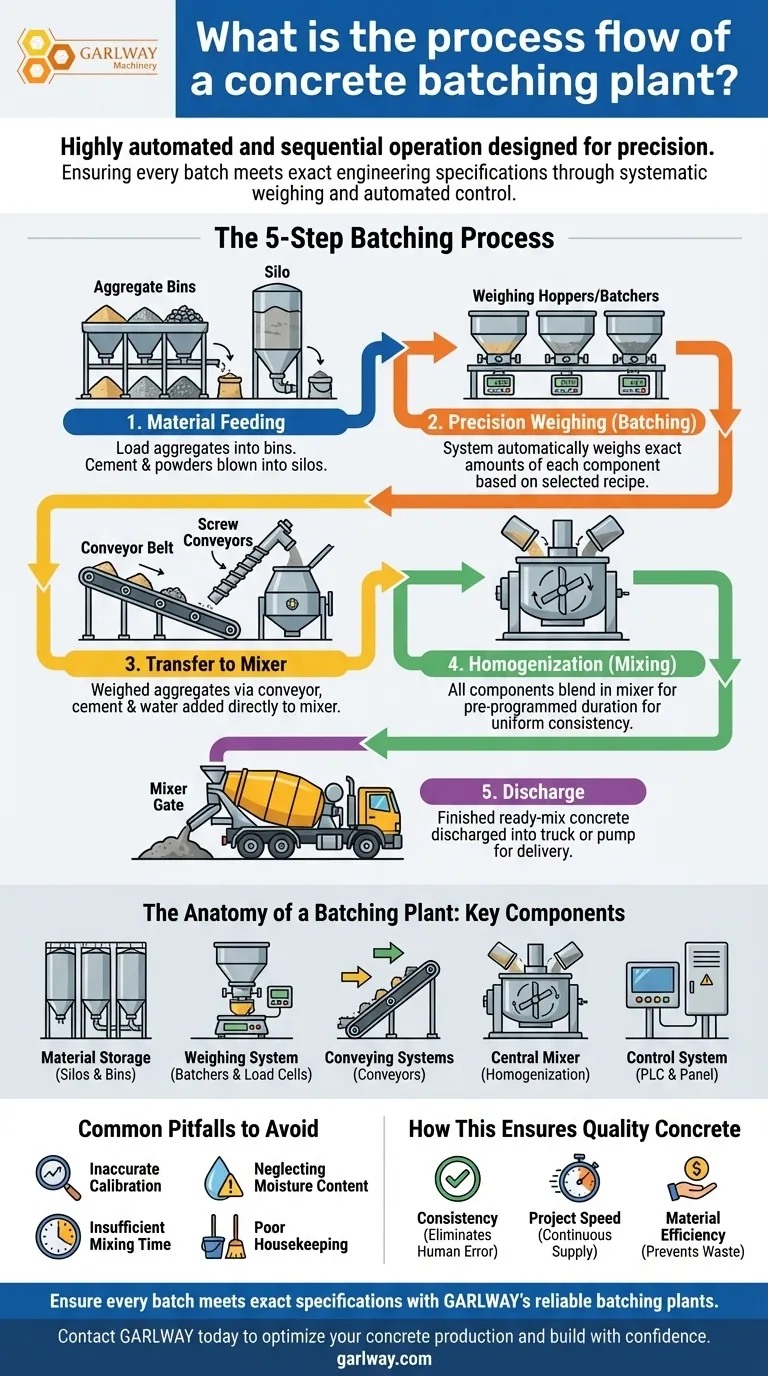

その核心において、コンクリートプラントのプロセスフローは、精度を目的とした高度に自動化された順次操作です。原材料をシステムに投入し、特定のレシピに従って各成分を正確に計量し、それらを徹底的に混合し、最終的に完成したコンクリートを輸送用に排出することから始まります。

バッチ処理の主な目的は、単に材料を混合するだけでなく、すべてのコンクリートバッチが正確な工学的仕様を満たすことを保証することです。これは、体系的な計量と自動制御を通じて達成され、最終製品の一貫性、強度、品質を保証します。

バッチプラントの構造:主要コンポーネント

プロセスを詳述する前に、それを可能にする主要コンポーネントを理解することが重要です。各部分は、生産チェーン内で特定の機能を果たします。

資材保管とサイロ

原材料は専用の容器に保管されます。砂や石などの骨材は、大きな骨材ビンに保管され、セメントやフライアッシュなどの結合材は、湿気から保護するために垂直のサイロに保管されます。

計量システム(バッチャー)

これはプラントの精度の心臓部です。骨材、セメント、水、添加剤には、個別の計量ホッパー、またはバッチャーが使用されます。これらのシステムは、精密なロードセルを使用して、ミックスデザインで要求される正確なキログラムごとに各成分を測定します。

搬送および移送システム

計量されたら、材料をミキサーに移す必要があります。これは通常、粉塵や材料の損失を防ぐために、骨材にはコンベアベルトを使用し、セメントには密閉されたスクリューコンベアを使用して行われます。

中央ミキサー

ここで均質化が行われます。計量された骨材、セメント、水、添加剤は、強力なミキサーで所定の時間、均一な一貫性が達成されるまで組み合わされ、ブレンドされます。

制御システム(頭脳)

操作全体は、中央の制御パネルによって調整されます。これはしばしばプログラマブルロジックコントローラー(PLC)で実行されます。このシステムは、ミックスレシピを保存し、すべてのモーターとゲートを制御し、正確な測定を保証し、生産データを記録します。

段階的なバッチ処理プロセス

材料の計量から最終ミックスの排出までの全シーケンスは、バッチ時間として知られています。これは、明確で繰り返し可能な5段階のフローに従います。

ステップ1:材料供給

プロセスは、骨材をそれぞれの保管ビンにロードすることから始まります。セメントやその他の粉末は、空気圧で保管サイロに吹き込まれます。

ステップ2:精密計量(バッチ処理)

プラントオペレーターは、制御パネルから特定のミックスレシピを選択します。その後、システムは、個別のバッチャーで、各骨材、セメント、水、および化学添加剤の正確な量を自動的に計量します。

ステップ3:ミキサーへの移送

計量された骨材は、中央ミキサーに移送するコンベアベルトに排出されます。同時に、計量されたセメント、水、添加剤が直接ミキサーに追加されます。

ステップ4:均質化(混合)

すべてのコンポーネントがロードされると、ミキサーはそのサイクルを開始します。すべての粒子がコーティングされ、混合物が完全に均一になるように、特定のプログラム済みの時間、材料をブレンドします。

ステップ5:排出

混合サイクルが完了すると、レディーミックスコンクリートはミキサーの下部にあるゲートから排出されます。それは待機中の生コン車またはコンクリートポンプに直接流れ込み、建設現場への配送準備が整います。

避けるべき一般的な落とし穴

自動化されたシステムであっても、運用上の監視は不可欠です。プロセス全体の整合性は、主要なポイントでの精度と制御の維持にかかっています。

不正確な材料校正

計量システムは定期的に校正する必要があります。校正されていないシステムは、一貫して不正確なバッチを生成し、PLCレシピが正しい場合でも、必要な強度仕様を満たさないコンクリートにつながります。

含水率の無視

骨材(特に砂)に含まれる水分は、水セメント比を大幅に変化させる可能性があります。これはコンクリート強度にとって最も重要な要因です。最新の制御システムはこれを補正できますが、適切なセンサーのメンテナンスとセットアップが必要です。

不十分な混合時間

生産量を増やすために混合時間を短縮することは、よくある間違いです。これにより、均質化が不十分で特性が一貫しないコンクリートが生成され、最終構造物の品質が損なわれます。

不十分な清掃

粉塵や材料の蓄積は、ゲート、コンベア、計量センサーの機械的動作を妨げる可能性があります。集塵システムを含む定期的な清掃とメンテナンスは、信頼性の高い運用に不可欠です。

このプロセスがどのように高品質のコンクリートを保証するか

バッチプラントの構造化されたフローは、エンジニアの設計を最小限のばらつきで物理的な製品に変換するように設計されています。

- 一貫性が最優先事項の場合:自動計量とPLC制御プロセスは、手動混合で一般的な人的エラーを排除し、各バッチが指定された設計と一致することを保証します。

- プロジェクトのスピードが最優先事項の場合:適切に運営されているプラントは、高品質のコンクリートを継続的かつ確実に供給し、建設現場での高価な遅延やダウンタイムを防ぎます。

- 材料効率が最優先事項の場合:正確なバッチ処理により、セメントや添加剤などの高価な材料の無駄を防ぎ、プロジェクトコストと環境への影響を直接削減します。

最終的に、この制御されたフローを理解すると、バッチプラントは単なるミキサーではなく、世界で最も重要な建材の1つを製造するための洗練された製造システムであることがわかります。

概要表:

| ステップ | プロセス | 主要コンポーネント | 目的 |

|---|---|---|---|

| 1 | 材料供給 | 骨材ビン&サイロ | 原材料(砂、石、セメント)の保管とロード |

| 2 | 精密計量 | 計量ホッパー(バッチャー) | 各成分を正確なレシピ仕様に測定 |

| 3 | ミキサーへの移送 | コンベアベルト&スクリューコンベア | 計量された材料を中央ミキサーに移送 |

| 4 | 均質化 | 中央ミキサー | 一貫した品質のために材料を均一にブレンド |

| 5 | 排出 | ミキサー排出ゲート | 完成したコンクリートを生コン車に排出 |

GARLWAYの信頼性の高いバッチプラントで、すべてのコンクリートバッチが正確な仕様を満たすことを保証します。建設機械の専門家として、GARLWAYは、効率性、一貫性、費用対効果を要求する建設会社や請負業者向けに設計された高性能のコンクリートバッチプラント、ミキサー、ウインチを提供しています。当社の自動化システムは、人的エラーを排除し、材料の無駄を削減し、プロジェクトをスケジュールどおりに進めます。当社のソリューションがコンクリート生産を最適化し、自信を持って構築する方法について、今すぐGARLWAYにお問い合わせください。

ビジュアルガイド

関連製品

- 砂・セメント用HZS180生コンプラント

- HZS120生コンプラント商業用セメントミキサー

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- HZS35 小型セメントコンクリート混合プラント

- ポータブルコンクリートミキサー機械設備