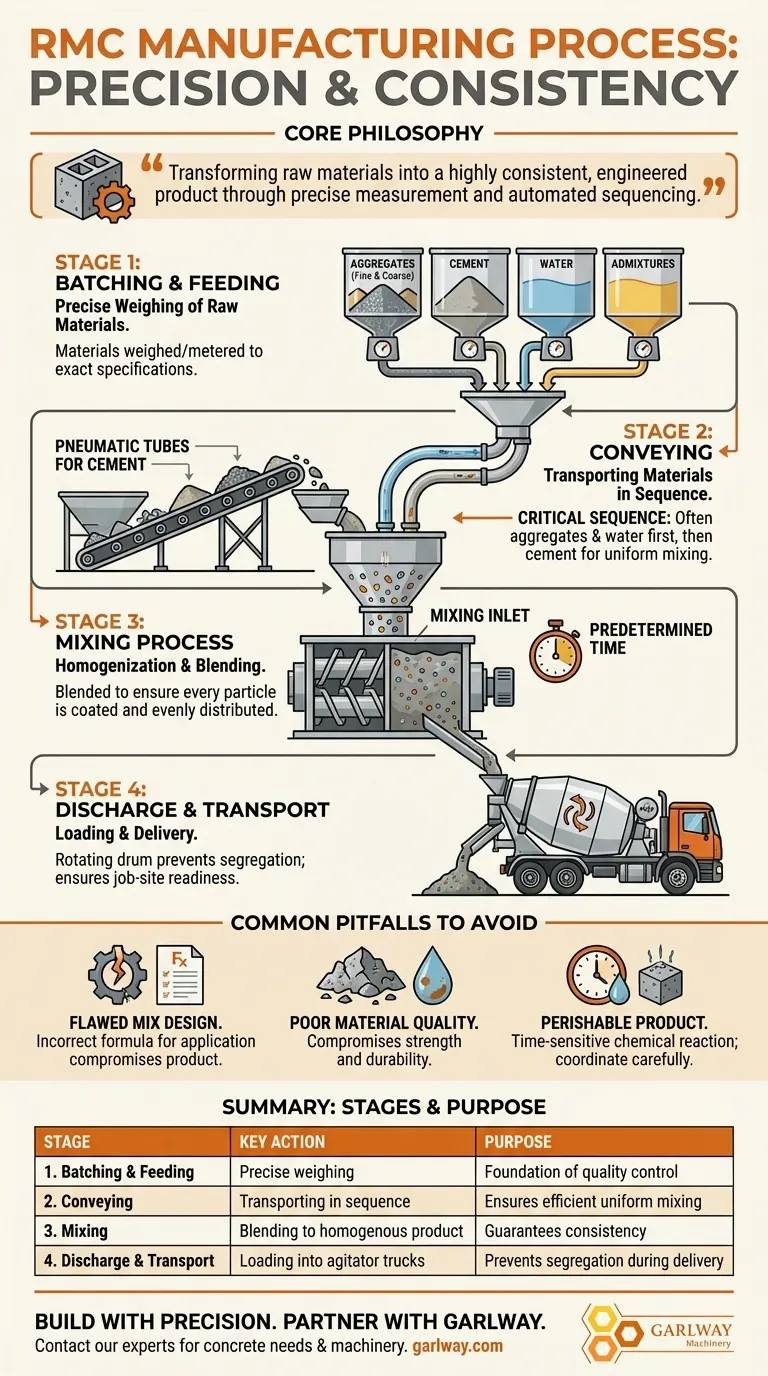

生コンクリート(RMC)の製造の核心は、精度と一貫性を目的とした、高度に管理された4段階の工業プロセスです。これには、原材料の正確な計量、特定の順序での運搬、均質な製品への混合、そして輸送のための最終コンクリートの排出が含まれます。

RMC製造プロセスの真の価値は、単にコンクリートを混ぜ合わせることではなく、正確な計量と自動化されたシーケンスを通じて、原材料を高度に一貫したエンジニアリング製品に変えることです。この工業的なアプローチは、あらゆる建設プロジェクトにおいて予測可能な品質と性能を保証します。

RMC製造の4つの段階

プロセス全体は、すべての成分の正確な割合を指定する、事前に設計された混合配合によって管理されます。各段階は、最終製品が指定された強度と作業性を満たすことを保証するための重要な管理ポイントです。

段階1:計量と供給

この最初の段階は、品質管理の基盤です。単に材料を投入するのではなく、正確な計量が重要です。

原材料—骨材(細骨材と粗骨材)、セメント、水、および化学混和剤—は、別々のビンまたはサイロに保管されます。特定の配合設計に基づき、各材料は次の段階に投入される前に、正確な仕様に従って計量または定量されます。

段階2:運搬

計量された材料は、中央のミキサーに運ばれます。これは通常、骨材にはコンベアベルト、セメント系粉末には空気輸送システムを使用して行われます。

ミキサーへの材料投入順序は重要です。多くの場合、セメントが投入される前に、一部の骨材と水が最初に投入され、より効率的で均一な混合が保証されます。

段階3:混合プロセス

ここで原材料がコンクリートに均質化されます。材料は、大型の工業用ミキサー(パンミキサーやツインシャフトミキサーなど)で、所定の時間、混合されます。

目標は、骨材のすべての粒子がセメントペーストでコーティングされ、すべての成分がバッチ全体に均等に分散されていることを確認することです。この管理された混合プロセスが、トラックごとの一貫性を保証します。

段階4:排出と輸送

混合サイクルが完了した後、フレッシュコンクリートは直接、輸送用ミキサー車に排出されます。

トラックの回転ドラムは、輸送中にコンクリートを撹拌し続けます。これにより、分離(骨材とペーストの分離)を防ぎ、コンクリートが現場にすぐに使用できる状態で到着することを保証します。

避けるべき一般的な落とし穴

プロセスは高度に管理されていますが、その成功は、見落とされる可能性のあるいくつかの重要な要因にかかっています。これらを理解することで、現場で受け取る製品が指定した製品であることを確認できます。

配合設計が最重要

製造プロセスは、与えられた指示を実行することしかできません。完璧な製造プロセスでも、不適切な配合設計を修正することはできません。配合自体が、意図された用途に適している必要があります。

材料の品質は譲れない

RMCプロセスは、すべての原材料が品質基準を満たしていることを前提としています。低品質の骨材、汚染された水、または期限切れのセメントは、どれだけ正確に混合されても、最終製品の強度と耐久性を損ないます。

コンクリートは傷みやすい製品

セメントに水が加えられた瞬間から、化学反応(水和)が始まり、時間が刻々と進みます。混合から輸送、現場での打設までのプロセス全体を注意深く調整し、早期硬化を避ける必要があります。

プロジェクトへの適用

RMCプロセスのこの理解を活用して、作業の成果を向上させてください。

- 品質保証が最優先事項の場合: RMCプラントの計量システムの精度と材料品質管理手順を確認してください。

- プロジェクトスケジューリングが最優先事項の場合: 混合開始からコンクリートの作業性は時間とともに変化するため、納入時間を正確に調整してください。

- 特定の性能達成が最優先事項の場合: 指定した配合設計(すべての混和剤を含む)が、プラントが計量しているものと完全に一致していることを確認してください。

この管理されたプロセスを理解することで、作業の基盤を形成するコンクリートの品質を指定し、検証することができます。

要約表:

| 段階 | 主な作業 | 目的 |

|---|---|---|

| 1. 計量と供給 | 原材料の正確な計量 | 品質管理の基盤 |

| 2. 運搬 | 材料を順序立ててミキサーに運搬 | 効率的で均一な混合を保証 |

| 3. 混合 | 材料を均質な製品に混合 | バッチごとの一貫性を保証 |

| 4. 排出と輸送 | 撹拌機付きトラックへの積込み | 配送中の分離を防ぐ |

プロジェクトの基盤を精密に作られたコンクリートで築きましょう

RMCプロセスの理解は第一歩です。次は、それを完璧に実行するメーカーと提携することです。GARLWAYは、建設会社や請負業者に、耐久性のあるコンクリートミキサーやプラントから頑丈なウインチまで、このプロセス全体を支える信頼性の高い機械を提供することに特化しています。

予測可能な品質を達成し、プロジェクトのスケジューリングを合理化するお手伝いをさせてください。お客様のコンクリートのニーズと、当社の機器がお客様の建設に一貫したパフォーマンスをどのように提供できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 油圧コンクリートミキサー機械 セメント混合装置

- 砂・セメント用HZS180生コンプラント

- ポータブルコンクリートミキサー機械設備

- ポータブル電動小型セメントミキサー コンクリート機械

よくある質問

- モバイルコンクリートプラントの革新的な用途にはどのようなものがありますか?現場でのロジスティクス課題を解決する

- コンクリートバッチングプラントを使用する主な利点は何ですか?品質、効率、コスト管理を向上させます。

- 大規模コンクリートプラントの主な安全上の考慮事項は何ですか?オペレーターと機器の保護を確保する

- コンクリートプラントはどのように機能しますか? 効率的で高品質なコンクリート生産のためのガイド

- コンクリートプラントの潤滑システムはどのように機能しますか?稼働時間と信頼性を最大化する

- セメントモルタル混合プラントは、どのように環境保護に貢献しますか?環境に優しい建設を実現する

- バッチ処理プラントにおける制御システムの役割とは?精度と効率を最大限に引き出す

- コンクリートプラントの一般的な用途は何ですか?現代の建設プロジェクトを支える