ミキシングブレードの適切な使用後メンテナンスは、重要かつ多段階のプロセスです。各使用直後に、すべての材料の残留物を除去するためにブレードを徹底的に洗浄し、次に主要な摩擦点に潤滑油を塗布し、最後に金属を腐食から保護するための防錆処理を行います。

使用後メンテナンスの目的は、単に機器を清掃するだけでなく、保護され、すぐに使用できる状態に積極的にリセットすることです。この簡単なルーチンは、機械的故障の主な原因である、摩擦、腐食、汚染を防ぎます。

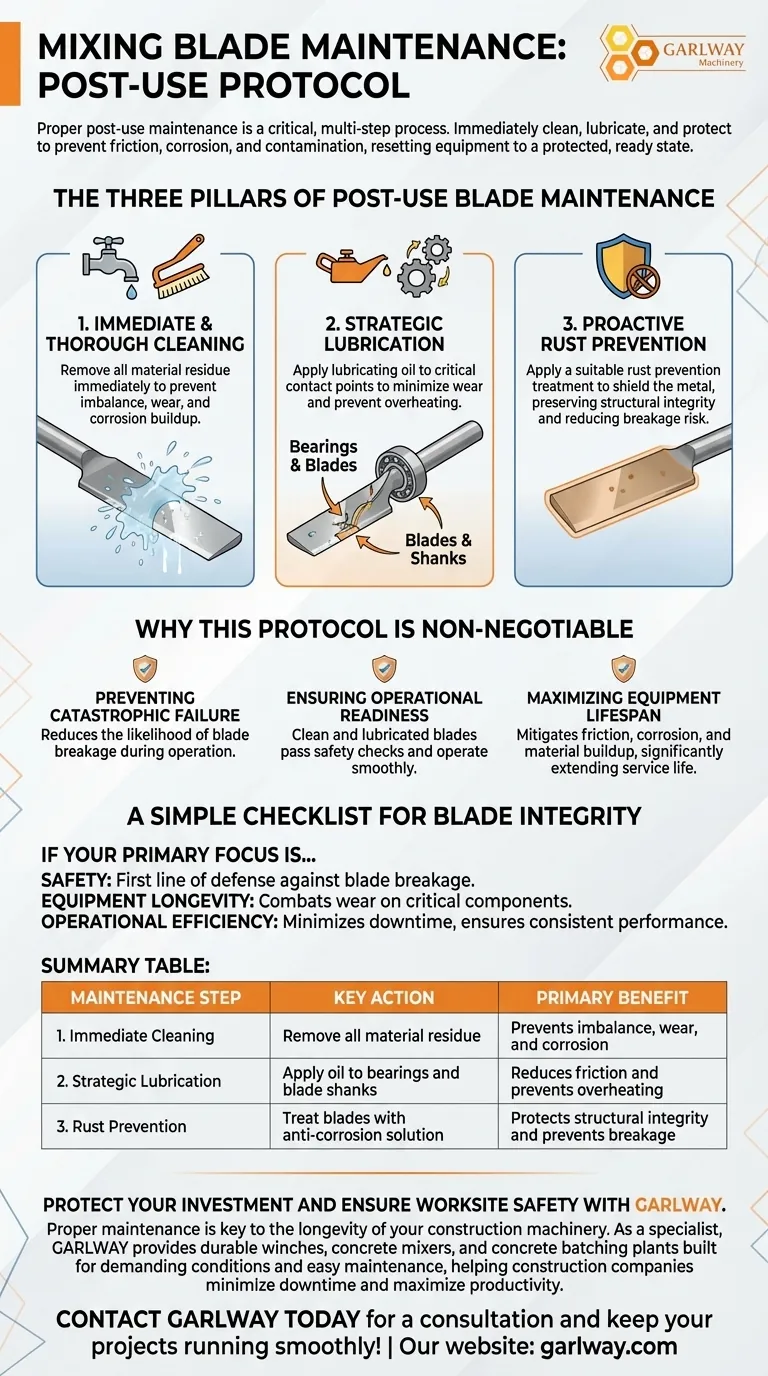

使用後ブレードメンテナンスの3つの柱

一貫した使用後プロトコルは、ミキシング機器の長寿命、安全性、信頼性を確保するために不可欠です。このプロセスは、3つの明確で譲れないステップに分解できます。

ステップ1:即時かつ徹底的なクリーニング

操作後、ブレードに残留物が固着することがあります。この蓄積は、バランスの崩れ、次の運転時の摩耗の増加、腐食につながる可能性があります。

これらの問題を防止し、ブレードがメンテナンスの次のステップの準備ができていることを確認する最も効果的な方法は、使用直後にすべての残留物を除去することです。

ステップ2:戦略的な潤滑

摩擦は、動く機械部品の主な敵です。適切な潤滑は、摩耗を最小限に抑え、将来の運転中の過熱を防ぐために不可欠です。

2つの重要な接触領域に潤滑油を塗布します。

- ミキサーのベアリングとブレードの間。

- ブレードとそのシャンクの間。

このターゲットを絞った塗布により、最もストレスと動きが大きい部分が適切に保護されます。

ステップ3:予防的な防錆

ミキシングブレードは、湿気や潜在的に腐食性の物質に頻繁にさらされます。錆は単なる見た目の問題ではありません。金属の構造的完全性を弱め、応力破壊や破損のリスクを高めます。

クリーニングと潤滑の後、適切な防錆処理をブレードに適用することで、金属を保護し、その強度を維持します。

このプロトコルが譲れない理由

これらのステップをスキップすると、不必要なリスクとコストが発生します。適切なメンテナンスに費やされた時間は、機器の運用上の健全性への直接的な投資です。

壊滅的な故障の防止

錆や過度の摩擦によって弱くなったブレードは、運転中に破損するリスクがあります。ミキサーの音と速度を監視することは、重要なリアルタイムの安全チェックですが、使用後メンテナンスは、そのような故障が発生する可能性を減らす予防策です。

運用準備の確保

シフト前のチェック(ミキサーを数分間空転させる)は、コンポーネントが固定されていることを確認するために設計されています。適切にクリーニングされ、潤滑されたブレードは、スムーズに動作し、この重要な安全検査に合格する可能性がはるかに高くなります。

機器の寿命の最大化

一貫したメンテナンスは、機械部品を劣化させる力に直接対抗します。摩擦、腐食、材料の蓄積を軽減することで、最も重要な部品であるブレードとベアリングの耐用年数を大幅に延ばし、交換コストとダウンタイムを削減します。

ブレードの完全性のための簡単なチェックリスト

メンテナンスの目標によって視点は異なりますが、行動は同じです。

- 安全を最優先する場合:このルーチンは、ブレードの破損や飛散物による重傷の可能性に対する最初の防御線です。

- 機器の寿命を最優先する場合:一貫したクリーニング、潤滑、防錆は、最も重要なコンポーネントの寿命を縮める摩耗に直接対抗します。

- 運用効率を最優先する場合:適切に手入れされたブレードは、常に次のシフトの準備ができており、予期しないダウンタイムを最小限に抑え、一貫したパフォーマンスを保証します。

この規律ある3ステップのプロセスは、メンテナンスを単なる雑用から、機器と人員を保護するためのコア戦略へと変えます。

概要表:

| メンテナンスステップ | 主なアクション | 主な利点 |

|---|---|---|

| 1. 即時クリーニング | すべての材料の残留物を除去 | バランスの崩れ、摩耗、腐食を防ぐ |

| 2. 戦略的な潤滑 | ベアリングとブレードシャンクにオイルを塗布 | 摩擦を減らし、過熱を防ぐ |

| 3. 防錆 | 防錆液でブレードを処理 | 構造的完全性を保護し、破損を防ぐ |

GARLWAYで投資を保護し、作業現場の安全を確保しましょう。適切なメンテナンスは、建設機械の長寿命の鍵です。建設機器の専門家として、GARLWAYは過酷な条件に耐えるように作られた耐久性のあるウインチ、コンクリートミキサー、コンクリートプラントを提供しています。当社の機器はメンテナンスが容易になるように設計されており、世界中の建設会社や請負業者がダウンタイムを最小限に抑え、生産性を最大化するのに役立ちます。専門家がお客様のニーズに合った適切な機械を選択するお手伝いをします。

GARLWAYに今すぐお問い合わせいただき、コンサルテーションを受けて、プロジェクトをスムーズに進めましょう!

ビジュアルガイド

関連製品

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 油圧コンクリートミキサー機械 セメント混合装置

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

よくある質問

- なぜフラットマウスコンクリートミキサーは広く使用されているのですか? 優れた混合効率と耐久性

- 自己積載型コンクリートミキサーはどのように効率を向上させますか?3つの作業を1台の機械に統合

- 自己装載型ミキサーはどのような建設プロジェクトで一般的に使用されていますか?遠隔地および都市部の修理に最適

- 体積コンクリートミキサーは、どのようにして一貫したコンクリート品質を保証するのでしょうか?オンデマンドミキシングによる優れた結果

- コンクリートミキサートラックへの積載後、主要なメンテナンス手順は何ですか?投資を保護し、安全を確保する

- メンテナンスと運用において、ドラムミキサーが費用対効果に優れているのはなぜですか?総所有コストの削減を実現

- バルクコンクリートミキサーを使用する主な利点は何ですか?コンクリート供給を管理しましょう

- コンクリートミキサーの品質をどのように評価できますか?建設プロジェクトで信頼性の高いパフォーマンスを確保しましょう