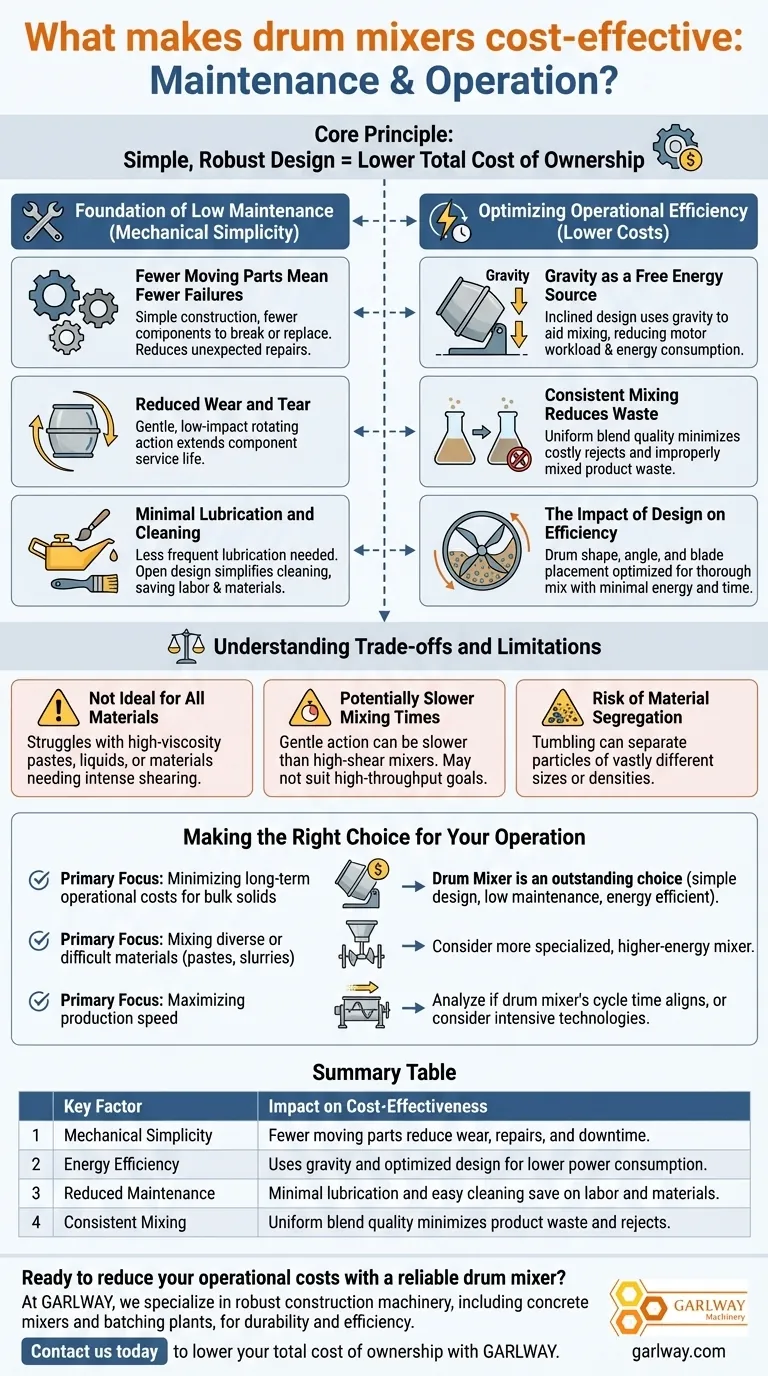

ドラムミキサーの費用対効果は、その基本的な設計に直接根ざしています。可動部品が少ない機械的なシンプルさにより、摩耗や損傷が大幅に減少し、頻繁なメンテナンス、潤滑、清掃の必要性が最小限に抑えられます。これにより、運用コストが削減され、機器の寿命全体でのダウンタイムが短縮されます。

基本的な原則は、ドラムミキサーのシンプルで堅牢な設計が、メンテナンスの失敗を最小限に抑え、エネルギー消費を削減し、運用信頼性を確保することで、総所有コストの削減に直接つながるということです。

低メンテナンスの基盤:機械的なシンプルさ

ドラムミキサーに関連する最も significant なコスト削減は、その固有の設計思想から生まれます。耐久性があり、わかりやすいように作られており、これは長期的な費用に直接影響します。

可動部品が少ないということは、故障が少ないということ

ドラムミキサーは、最小限の部品で動作します。このシンプルな構造は、摩耗、破損、または交換が必要になる部品が少ないことを意味し、予期せぬ高額な修理の可能性を劇的に減らします。

摩耗と損傷の軽減

ドラムの穏やかな回転動作により、機械部品間の高応力接触が最小限に抑えられます。この低インパクトの操作により、部品のサービス寿命が延び、交換や主要なオーバーホールの必要性が遅れます。

潤滑と清掃の最小化

わかりやすい設計のため、より複雑な機械と比較して潤滑の頻度が少なくて済みます。さらに、ドラムの開放的な性質により、清掃が簡単かつ迅速になることが多く、メンテナンスにかかる人件費や材料費を節約できます。

コスト削減のための運用効率の最適化

メンテナンスを超えて、ドラムミキサーの日常的な運用は効率のために設計されており、これによりランニングコストがさらに削減されます。

重力を無料のエネルギー源として利用する

ドラムミキサーは通常、特定の傾斜角で構築されています。この巧妙な設計は、重力を利用して材料を転がして組み合わせるのに役立ち、モーターの負荷を軽減し、全体的なエネルギー消費を削減します。

一貫した混合による廃棄物の削減

回転するドラムと内部ブレードは、均一で一貫した混合を生成するように設計されています。この信頼性により、バッチの品質が保証され、不適切に混合された、または拒否された製品に起因するコストのかかる廃棄物が最小限に抑えられます。

設計が効率に与える影響

混合の究極の効率は、主要な設計要因によって決まります。ドラムの特定の形状、その角度、および内部ブレードのサイズと配置はすべて、最小限のエネルギーと時間で徹底的な混合を達成するように最適化されています。

トレードオフと制限の理解

意図された目的に対して非常に費用対効果が高い一方で、ドラムミキサーのシンプルさには、考慮すべき特定の制限が伴います。

すべての材料に適しているわけではない

ドラムミキサーは、バルク固体や粉末の混合に優れています。ただし、高粘度のペースト、液体、または凝集塊を破壊するために激しいせん断作用を必要とする用途には適さない場合があります。

混合時間が遅くなる可能性

穏やかなタンブリングアクションは、エネルギー効率が良い一方で、高せん断ミキサーやリボンミキサーよりも遅くなる可能性があります。速度が主な推進力である高スループットの運用では、これは生産のボトルネックになる可能性があります。

材料分離のリスク

サイズ、密度、または形状が大きく異なる粒子を含む混合物の場合、タンブリングモーションによって材料が分離することがあります。これらの条件下で安定した均一な混合を達成するには、より特殊な機器が必要になる場合があります。

運用に最適な選択をする

適切なミキサーの選択は、運用ニーズと長期的なコストの考慮事項のバランスに完全に依存します。

- バルク固体の長期運用コストの最小化が主な焦点である場合:ドラムミキサーは、そのシンプルな設計により、メンテナンスとエネルギー使用が非常に低いため、優れた選択肢です。

- 多様または困難な材料(ペーストやスラリーなど)の混合が主な焦点である場合:ドラムミキサーの穏やかなアクションが十分であるかどうかを慎重に評価する必要があります。より特殊で高エネルギーのミキサーが必要になる場合があります。

- 生産速度の最大化が主な焦点である場合:ドラムミキサーのサイクルタイムがスループット目標と一致するかどうかを分析します。より集中的な混合技術の方が、より迅速な結果を提供する可能性があります。

最終的に、これらの基本的な原則を理解することで、初期価格だけでなく、真の総所有コストに基づいてミキサーを選択できます。

概要表:

| 主要要因 | 費用対効果への影響 |

|---|---|

| 機械的なシンプルさ | 可動部品が少ないため、摩耗、修理、ダウンタイムが削減されます。 |

| エネルギー効率 | 重力と最適化された設計を利用して、消費電力を削減します。 |

| メンテナンスの削減 | 潤滑の最小化と簡単な清掃により、人件費と材料費が節約されます。 |

| 一貫した混合 | 均一な混合品質により、製品の廃棄物と不良品が最小限に抑えられます。 |

信頼性の高いドラムミキサーで運用コストを削減する準備はできていますか?

GARLWAY では、耐久性と効率のために設計されたコンクリートミキサーやバッチプラントを含む、堅牢な建設機械の提供を専門としています。当社の機器は、世界中の建設会社や請負業者がダウンタイムを最小限に抑え、生産性を最大化するのに役立ちます。

GARLWAY ドラムミキサーが総所有コストを削減し、プロジェクトに強力な投資収益率をもたらす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- 建設用コンクリートセメントミキサー ドラムミキサー

- セメント・普通コンクリート用縦型ミキサー

- 土セメント混合コンクリート用商業建設ミキサー

- 自動コンクリートセメントミキサー機 新品

よくある質問

- 連続ミキサーは、どのようなプロジェクトに一般的に使用されますか?巨大ダム、橋、高層ビルへの電力供給

- ミキシングブレードの運転中に監視すべきことは何ですか?安全を確保し、壊滅的な故障を防ぐ

- 都市部の建設現場で静音セメントミキサーが有益なのはなぜですか?騒音とスペースの課題を解決する

- ガス式と電動式モルタルミキサーの違いは何ですか?作業現場に最適な動力源を選びましょう。

- セルフローディングコンクリートミキサーで混合時間を管理することが重要なのはなぜですか?品質と効率を確保する

- スキッドステア・コンクリートミキサーの理想的な用途は何ですか?狭い場所での効率向上

- コンクリートミキサートラックへの積載後、主要なメンテナンス手順は何ですか?投資を保護し、安全を確保する

- ツインシャフトミキサーの制限事項は何ですか?プロジェクトのトレードオフを明らかにしましょう