電動ウインチにおけるシャフト端位置の不正確さによって発生する最も深刻な問題は、シャフト自体の壊滅的な故障です。これは疲労破壊として知られるプロセスを通じて発生し、シャフトは時間の経過とともに弱くなり、最終的には、重い負荷がかかっている最中に折れる可能性があります。

根本的な問題は、不適切な位置決めがシャフトに周期的な不均一な応力を導入することです。これらの応力が小さくても、回転ごとに繰り返し加えられることで、必然的に材料の疲労と最終的な突然の破損につながります。

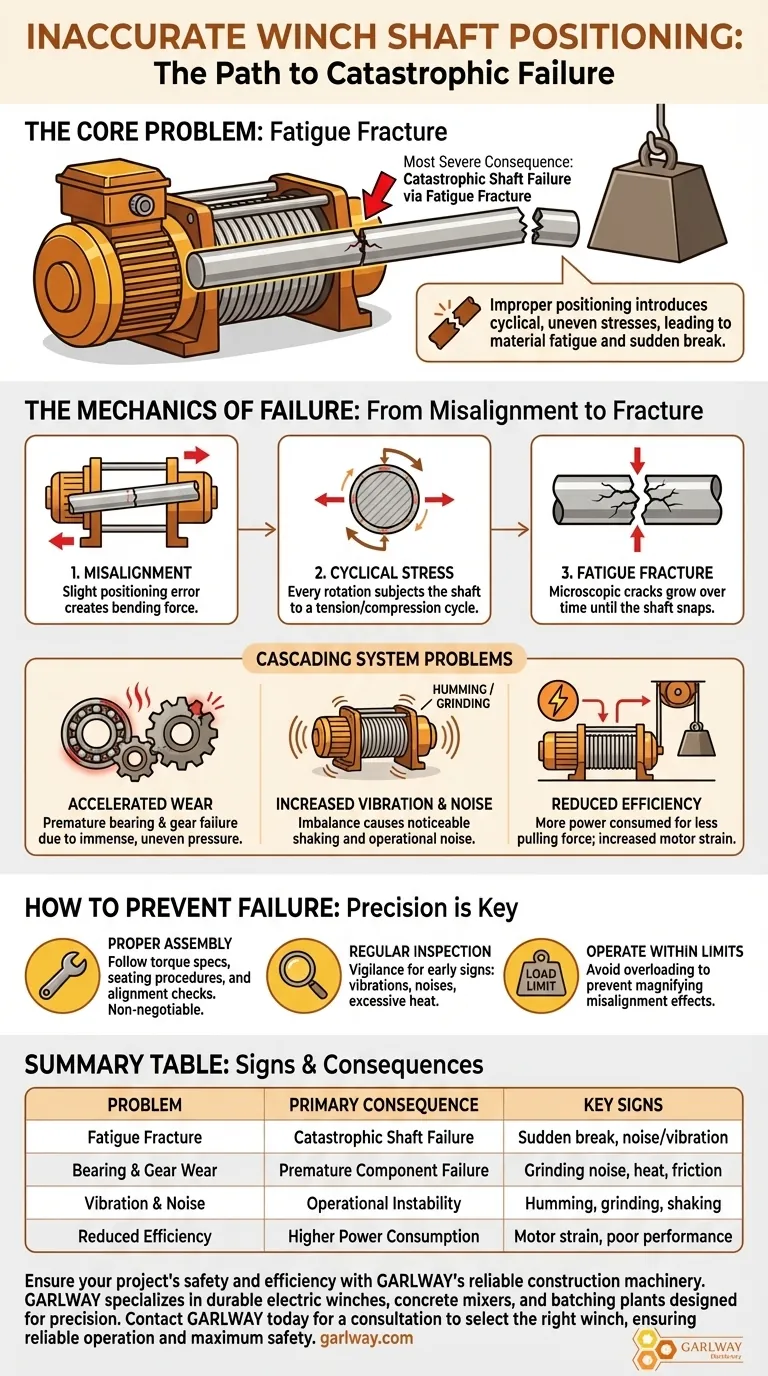

故障のメカニズム:ミスアライメントから破壊まで

わずかな位置決め誤差がシステム全体の故障につながる理由を理解することが、予防の鍵となります。このプロセスは段階的で目に見えず、突然の破損で終わります。

適切な位置決めの役割

正常に機能するウインチでは、シャフトはベアリングとハウジング内で完全に位置合わせされ、セットされています。これにより、負荷からの力が回転中にコンポーネント全体に均一かつ予測可能に分散されます。

ミスアライメントが破壊的な応力を生み出す仕組み

シャフトの端位置が不正確であると、もはや完全に位置合わせされなくなります。このわずかなミスアライメントは、シャフトに曲げ応力を導入します。

1回の回転ごとに、シャフト表面の異なる部分が引張と圧縮のサイクルにさらされます。これが周期応力の定義です。

疲労破壊への避けられない道

金属は、力が材料の破壊点よりもはるかに低い場合でも、繰り返し応力サイクルに脆弱です。紙クリップを前後に曲げることを考えてみてください。最初の曲げでは壊れませんが、繰り返されるサイクルによって折れてしまいます。

同様に、これらの周期応力はウインチシャフトに微細な亀裂を生じさせます。数千回または数百万回の回転を経て、これらの亀裂はゆっくりと成長し、シャフトの残りの固体断面積が負荷を支えるには弱くなりすぎると、突然破壊されます。

破壊を超えて:連鎖するシステムの問題

シャフトが折れるずっと前に、不正確な位置決めは、ウインチの性能と寿命を低下させる一連の他の問題を引き起こします。

ベアリングとギアの摩耗の加速

ミスアライメントされたシャフトは、支持ベアリングに巨大で不均一な圧力をかけます。これにより、ベアリングが早期に摩耗し、摩擦、騒音が増加し、最終的には固着します。このミスアライメントは、ギアの正確な噛み合いを妨げ、欠けや急速な摩耗を引き起こす可能性もあります。

振動と動作音の増加

不適切にセットされたシャフトは、真円に回転せず、バランスの崩れを生じさせます。このバランスの崩れは、顕著な振動や、動作中の独特のハム音または研削音として現れます。これらは、深刻な機械的問題の明確な早期警告サインです。

ウインチ効率の低下

システム全体は、ミスアライメントによって引き起こされる内部摩擦と振動を克服するために、より一生懸命働かなければなりません。これは、より少ない牽引力を生み出すために、より多くの電気エネルギーを消費することを意味し、ウインチの効率を低下させ、モーターの負荷を増加させます。

壊滅的な故障を防ぐ方法

シャフトの故障を防ぐことは、部品の過剰設計ではなく、正しい取り付けと使用を保証することです。焦点は、精度と仕様の遵守に置かれなければなりません。

組み立ての重要な役割

不正確な位置決めの根本原因は、ほとんどの場合、不適切な組み立てです。メーカーのトルク仕様、セット手順、およびアライメントチェックに従うことは譲れません。これは、疲労破壊を防ぐための最も重要なステップです。

定期的な検査の重要性

早期警告サインに注意してください。新しいまたは増加する振動、異常な騒音、またはベアリングハウジング周辺の過度の熱がないか定期的にチェックしてください。これらの症状は、即時の注意を必要とする進行中の問題を示しています。

設計限界内での運用

ウインチを一貫して過負荷にすると、疲労プロセスが劇的に加速する可能性があります。過度の負荷は、たとえわずかなミスアライメントであっても、その悪影響を増幅し、マイクロクラックの成長を早め、はるかに早期の故障につながる可能性があります。

目標に合わせた適切な選択

ウインチの組み立てとメンテナンスへのアプローチは、その安全性と寿命に直接影響します。

- 運用上の安全が最優先事項の場合:組み立て中のシャフトの位置決めとアライメントを、負荷がかかった状態での破損は重大な危険であるため、重要な安全手順として扱ってください。

- 機器の寿命が最優先事項の場合:ベアリング、ギア、モーター自体の早期摩耗の連鎖を防ぐために、完璧なアライメントを確保してください。

- 騒音や振動のあるウインチのトラブルシューティングを行っている場合:壊滅的なシャフトの破損に進行する前に、潜在的な根本原因としてシャフトのアライメントを直ちに調査してください。

最終的に、組み立ての精度は、ウインチの長期的な信頼性と安全な運用の基盤となります。

概要表:

| 問題 | 主な結果 | 主な兆候 |

|---|---|---|

| 疲労破壊 | 負荷下での壊滅的なシャフト故障 | 突然の破損、しばしば騒音/振動の前兆あり |

| ベアリングとギアの摩耗 | 早期のコンポーネント故障 | 研削音、摩擦増加、熱 |

| 振動と騒音 | 運用上の不安定性と非効率性 | ハム音、研削音、顕著な揺れ |

| 効率低下 | より高い電力消費、より少ない牽引力 | モーター負荷、パフォーマンス低下 |

GARLWAY の信頼性の高い建設機械で、プロジェクトの安全性と効率を確保しましょう。

不正確なシャフトの位置決めは、危険な故障につながる可能性のある重要な組み立ての問題です。GARLWAY は、精度と長期的なパフォーマンスのために設計された耐久性のある電動ウインチ、コンクリートミキサー、バッチングプラントの製造を専門としています。当社の機器は、建設会社や請負業者がコストのかかるダウンタイムや安全上の危険を回避するのに役立ちます。

コンサルテーションについては、本日 GARLWAY にお問い合わせください。当社の専門家がお客様のニーズに合った適切なウインチを選択するお手伝いをし、現場での信頼性の高い運用と最大限の安全性を確保します。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- Badlands製 電動120Vボートウィンチ

- 12000ポンド ヘビーデューティー 電動ボートウインチ

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー