コンクリートプラントの安全な運用は、コントロールパネルをはるかに超える包括的な規律です。作業員の安全と運用の完全性を確保するためには、作業員トレーニング、設備メンテナンス、資材の取り扱い、および積極的な環境管理を網羅する運用手順の厳格な遵守が必要です。

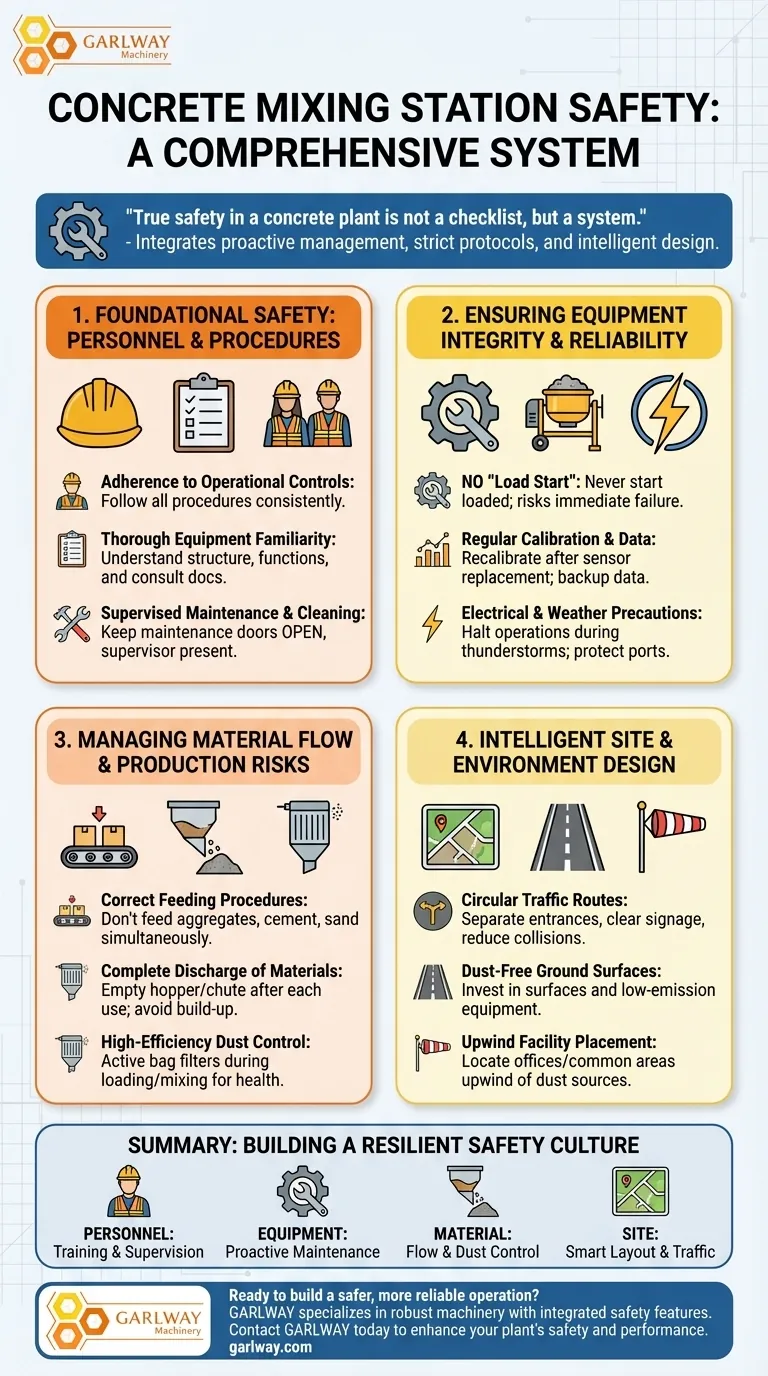

コンクリートプラントにおける真の安全はチェックリストではなく、システムです。機械の故障、粉塵への暴露、交通の危険といった固有のリスクを軽減するために、積極的な設備管理、厳格な運用プロトコル、およびインテリジェントな敷地設計を統合しています。

基本的な安全:作業員と手順

人間的要素は、あらゆる安全プログラムにおける最初の防御線です。適切なトレーニングと確立された手順の揺るぎない遵守は、交渉の余地がありません。

運用管理の遵守

例外なく、すべての作業員は、プラントの運用管理手順と安全上の注意に従わなければなりません。これにより、すべてのタスクが一貫性があり予測可能な方法で実行されることが保証されます。

徹底した設備への習熟

オペレーターは、設備の構造、機能、およびメンテナンス要件を深く理解している必要があります。不明な点がある場合は、製造元の技術文書またはサポート部門に相談する必要があります。

監督下でのメンテナンスと清掃

清掃またはメンテナンス中は、メンテナンスドアなどの重要なアクセスポイントを開いたままにする必要があります。指定された担当者がエリアを監督し、偶発的な始動やその他の危険を防ぐ必要があります。

設備の完全性と信頼性の確保

プラントの機械的および電気的システムは、潜在的なリスクの主な発生源です。故障を防ぐためには、積極的なケアと正しい操作技術が不可欠です。

「ロードスタート」の危険性

ミキサーやコンベアベルトにすでに資材が積載されている状態で始動しないでください。これはモーターと機械部品に多大な負荷をかけ、即時の故障のリスクを高め、重大な安全上の危険を引き起こします。

定期的な校正とデータの整合性

スケールは、品質と安全の両方にとって重要です。センサー交換後は必ず再校正して、測定精度を確保する必要があります。運用のデータを定期的にバックアップして、損失を防ぐことも賢明です。

電気的および気象上の注意

落雷のリスクがあるため、雷雨の間は運用を一時停止する必要があります。すべてのネットワークポートと電気システムは適切に保護する必要があります。落雷による損害は、通常、機器の保証の対象外であることを覚えておいてください。

資材の流れと生産リスクの管理

骨材、セメント、水の移動と混合のプロセスは、特に粉塵と資材の詰まりに関して、特有の安全上の課題をもたらします。

正しい供給手順

供給システムは、骨材が作動機構に侵入しないように設計する必要があります。閉塞を避けるために、砂、石、セメントを同時に同じシュートから供給しないでください。

資材の完全な排出

ホッパーとシュートは、使用後に完全に排出する必要があります。資材を残しておくと、次のバッチで交差汚染が発生し、除去が困難で危険な硬化した堆積物が形成される可能性があります。

高効率の粉塵管理

生産施設には、バッグフィルターなどの高効率の粉塵管理装置を備える必要があります。これらのシステムは、資材の積み込み、バッチ処理、および混合中に作動して、作業員の呼吸器系の健康を保護し、排出基準を満たす必要があります。

一般的な落とし穴と見落とし

確立された手順があっても、特定の見落としがプラントの安全を損なう可能性があります。これらの一般的な落とし穴を認識することは、回復力のある安全文化を構築するための鍵となります。

スピードのために手順を犠牲にする

ホッパーを完全に排出しない、または始動前チェックをバイパスするなど、手順をスキップしたいという誘惑は、機器の損傷、品質の低下、および重大な事故につながる可能性があります。効率が安全手順を犠牲にしてはなりません。

環境要因の無視

粉塵と騒音は単なる汚染物質ではありません。それらは直接的な安全上の危険です。それらを管理しないと、作業員の長期的な健康問題、規制上の罰金、および地域社会との関係悪化につながる可能性があります。粉塵のない地面と最新の低排出機器は、安全への投資と見なされるべきです。

不十分な敷地と交通計画

不十分な敷地レイアウトは、事故を待つようなものです。円形の交通ルート、独立した入り口、および明確な標識がない場合、車両の衝突のリスクは劇的に増加します。オフィスや共有エリアを粉塵源から風上に配置することは、シンプルですが重要な設計原則です。

目標に合わせた適切な選択

堅牢な安全プログラムを実装するには、主な目標に基づいて行動を優先する必要があります。

- 主な焦点が即時の事故防止である場合:運用手順に関する厳格な日常トレーニングと使用前の機器検査を優先してください。

- 主な焦点が長期的な運用信頼性である場合:機器への負荷を防ぐために、積極的なメンテナンススケジュール、正しい始動およびシャットダウン手順、および適切な資材の取り扱いを強調してください。

- 主な焦点が環境コンプライアンスと地域社会との関係である場合:包括的な粉塵管理システム、低騒音機器、および効果的な交通管理を備えたインテリジェントな敷地レイアウトに投資してください。

安全文化は、日々の運用に最も重要な要素です。

概要表:

| 安全フォーカスエリア | 主要対策 |

|---|---|

| 作業員と手順 | 管理の遵守、徹底したトレーニング、監督下でのメンテナンス。 |

| 設備の完全性 | ロードスタートの回避、定期的な校正、電気的/気象上の注意。 |

| 資材と生産 | 正しい供給、資材の完全な排出、高効率の粉塵管理。 |

| 敷地と環境 | 円形の交通ルート、粉塵のない表面、風上への施設配置。 |

より安全で信頼性の高いコンクリートプラント運用を構築する準備はできていますか? GARLWAYは、建設会社や請負業者向けに、統合された安全機能を備えた高度なコンクリートプラント、ミキサー、ウィンチを含む堅牢な建設機械の提供を専門としています。当社の機器は、積極的なリスク管理と長期的な運用信頼性をサポートします。GARLWAYに今すぐお問い合わせください、当社のソリューションがプラントの安全性とパフォーマンスをどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

よくある質問

- 広い建設現場に適したベルトコンベヤの種類は何ですか?低傾斜フラットベルトコンベヤで効率を最大化

- コンクリートプラントのオイルプールとタンクはどのように維持管理すべきか?コストのかかるダウンタイムを防ぐ

- 建設にRMCは良いですか?プロジェクトの品質、スピード、効率を向上させる

- コンクリートプラントの制御システムはどのように異なりますか?プラントの規模と効率目標に合わせましょう。

- コンクリートプラントの主な種類は?単体プラントと移動式プラントの説明

- 混合プラントの排出時間を短縮するにはどうすればよいですか?ボトルネックを解消してプラントの生産量を増やす

- コンクリートのバッチ処理とミキシングの違いとは?品質管理ガイド

- コンクリートプラントのセメントサイロはどのくらいの頻度で点検し、何をチェックすべきですか?壊滅的な故障を防ぐ