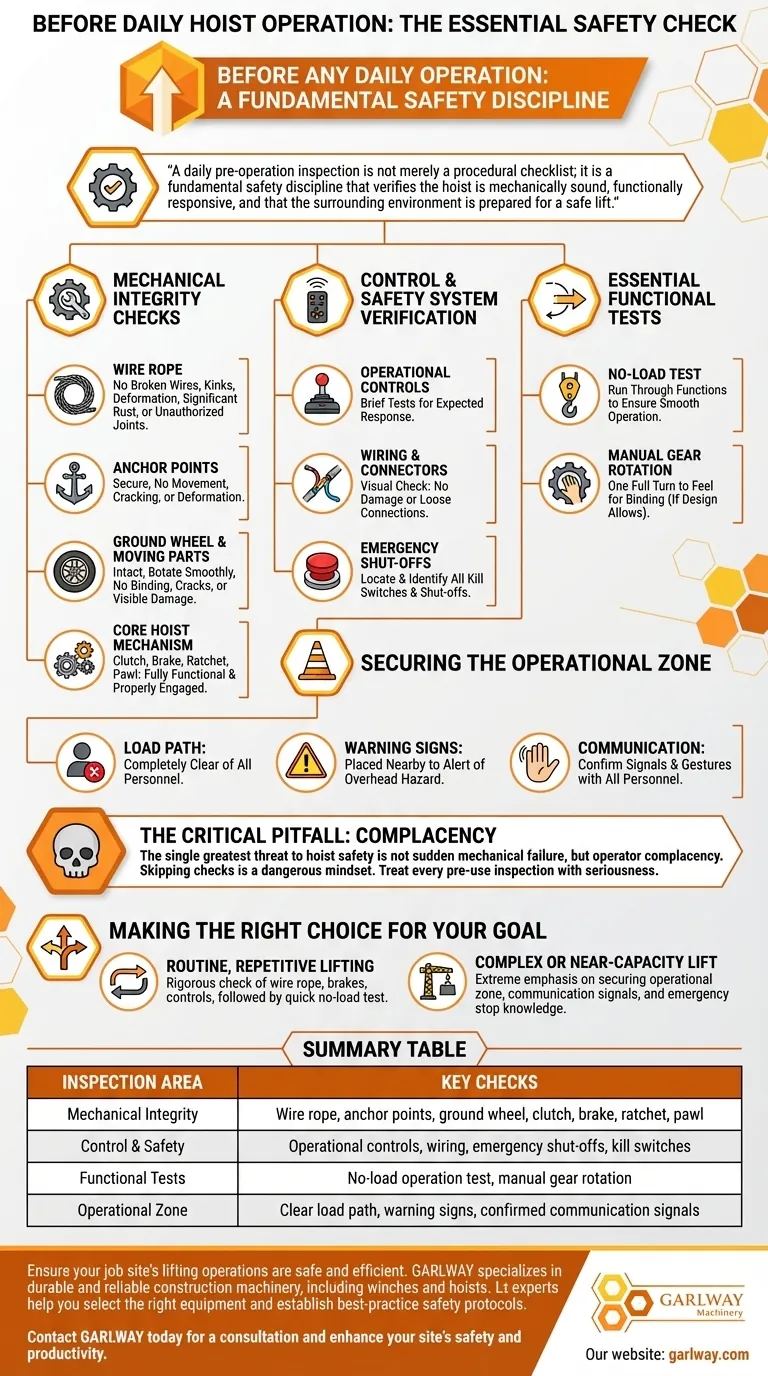

日常業務の開始前に、ホイストは主要な機械部品、安全システム、および直近の作業環境を網羅する体系的な点検が必要です。これには、ワイヤーロープの損傷の有無の確認、アンカーポイントの固定状態の検証、ブレーキと制御のテスト、および作業区域がクリアであることの確認が含まれます。

日常の業務前点検は、単なる手続き上のチェックリストではありません。ホイストが機械的に健全で、機能的に応答し、周囲の環境が安全な吊り上げに対応できる状態であることを確認する、基本的な安全規律です。

体系的な業務前点検

徹底した使用前点検は、ホイストの物理的な部品、制御および安全機能、そして作業区域自体の3つの明確な領域に分解できます。このアプローチにより、見落としがなくなります。

機械的完全性チェック

最初のステップは、主要な荷重支持部品と可動部品を目視で確認することです。

ワイヤーロープは最も重要な部品です。断線、キンク、変形、著しい錆、または不正な接続がないことを確認する必要があります。損傷したロープは、主要な故障の原因となります。

次に、アンカーまたは固定ポイントを点検します。これらのポイントに、移動、亀裂、または変形の兆候がないことを確認する必要があります。システム全体の安定性は、強固なアンカーに依存します。

グラウンドホイールおよびその他の可動部品を点検します。これらは損傷がなく、スムーズに回転し、固着がなく、亀裂や目に見える損傷がない必要があります。

最後に、クラッチ、ブレーキ、ラチェット、ポールなどの主要なホイスト機構自体を点検します。これらの部品は荷重を制御するため、完全に機能し、適切に係合しているように見える必要があります。

制御および安全システム検証

機械的点検が完了したら、機械に対する完全な制御が確保されていることを検証する必要があります。

すべての操作制御を短時間テストし、期待どおりに応答することを確認します。また、アクセス可能な配線とコネクタに目に見える損傷や緩んだ接続がないか、迅速な目視点検を行います。

最も重要なことは、作業を開始する前に、すべての緊急停止装置とキルスイッチを見つけて特定することです。すべてのオペレーターは、緊急時にホイストを即座に停止する方法と、誰に通知するかを正確に知っている必要があります。

必須機能テスト

目視点検の後には、システムが運用条件下で機能することを確認するための機能テストが必要です。

荷重を導入する前に、無負荷テストを実行します。ホイストをその機能を通して作動させ、すべてがスムーズに動作することを確認します。

また、ホイストの設計が許す場合は、ギアを手動で1回転させることも賢明です。これにより、固着や問題がないかを触覚で確認でき、部品、特にブレーキが正しく動いているかを触覚で確認できます。

作業区域の確保

安全なホイストも、安全でない環境では役に立ちません。区域の準備は、使用前点検の譲れない部分です。

荷重経路の周囲および直下の区域は、すべての人員が完全にクリアである必要があります。これは、あらゆる吊り上げ作業における最も重要な規則です。

近くに警告標識を設置し、上空の危険について他者に警告します。特に重い、大きい、または扱いにくい荷重の場合は、周囲の人々に警告するために、口頭での警告を発する必要がある場合があります。

吊り上げ中に使用される、事前に取り決められた信号とジェスチャーをすべての担当者が理解していることを確認します。明確なコミュニケーションは、危険な誤解を防ぎます。

重大な落とし穴:慢心

ホイスト安全に対する最大の脅威は、突然の機械的故障ではなく、オペレーターの慢心です。これらの日常点検は反復的であるため、スキップしたくなる誘惑が生じます。

これは危険な考え方です。これらの日常的な点検は、荷重下での壊滅的な故障にエスカレートする前に、小さな問題—ほつれたワイヤー、緩んだボルト、固着した制御—を捕捉するように設計されています。

すべての使用前点検を、それが受けるべき真剣さで扱うことが、プロフェッショナルで安全なオペレーターの証です。システムは、その最新の点検と同じくらいしか信頼性がありません。

目標に合わせた適切な選択

日々の手順は一貫している必要がありますが、その日の特定のタスクにも配慮する必要があります。

- 日常的、反復的な吊り上げが主な焦点の場合: 日常の習慣として、ワイヤーロープ、ブレーキ、制御の厳格な点検を行い、その後、簡単な無負荷機能テストを実施する必要があります。

- 複雑な、または定格容量に近い吊り上げが主な焦点の場合: 作業区域の確保、通信信号の確認、およびすべてのクルーメンバーが緊急停止手順を理解していることを確認することに、極端な重点を置くように、使用前点検を拡大する必要があります。

最終的に、ホイストが安全であると仮定することは選択肢ではありません。その安全性を確認することが、その日の最初で最も重要なタスクです。

要約表:

| 点検領域 | 主要なチェック項目 |

|---|---|

| 機械的完全性 | ワイヤーロープ、アンカーポイント、グラウンドホイール、クラッチ、ブレーキ、ラチェット、ポール |

| 制御と安全 | 操作制御、配線、緊急停止装置、キルスイッチ |

| 機能テスト | 無負荷操作テストと手動ギア回転 |

| 作業区域 | クリアな荷重経路、警告標識、確認された通信信号 |

現場の吊り上げ作業の安全と効率を確保してください。

毎日のホイスト点検は、事故やダウンタイムを防ぐために不可欠です。GARLWAYは、世界中の建設会社や請負業者の厳しい要求に応えるために設計された、耐久性と信頼性の高い建設機械(ウインチやホイストを含む)の提供を専門としています。

専門家が適切な機器の選択とベストプラクティスの安全手順の確立を支援します。今すぐGARLWAYにお問い合わせください。コンサルテーションを受け、現場の安全性と生産性を向上させましょう。

ビジュアルガイド

関連製品

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

- リフト付きポータブルセメントミキサー コンクリート機械

- ベスト18000ポンドドラムアンカーウインチ

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- 12000ポンド 電動ボートトレーラーウインチ ウィンドラスアンカー付き WARN