安全で効果的な操作を確保するために、ミキシングブレードのパフォーマンスに関する3つの主要な指標—その音、速度、および力—を注意深く監視する必要があります。これらのリアルタイムの観察は、壊滅的なブレードの破損などの機械的故障や重大な事故に対する最初の防御線となります。

基本的な原則は、運用監視は独立したタスクではないということです。これは、故障が起こる前に防ぐための、必須の操作前チェックと一貫した操作後メンテナンスを含む包括的な安全プロトコルの1つの部分です。

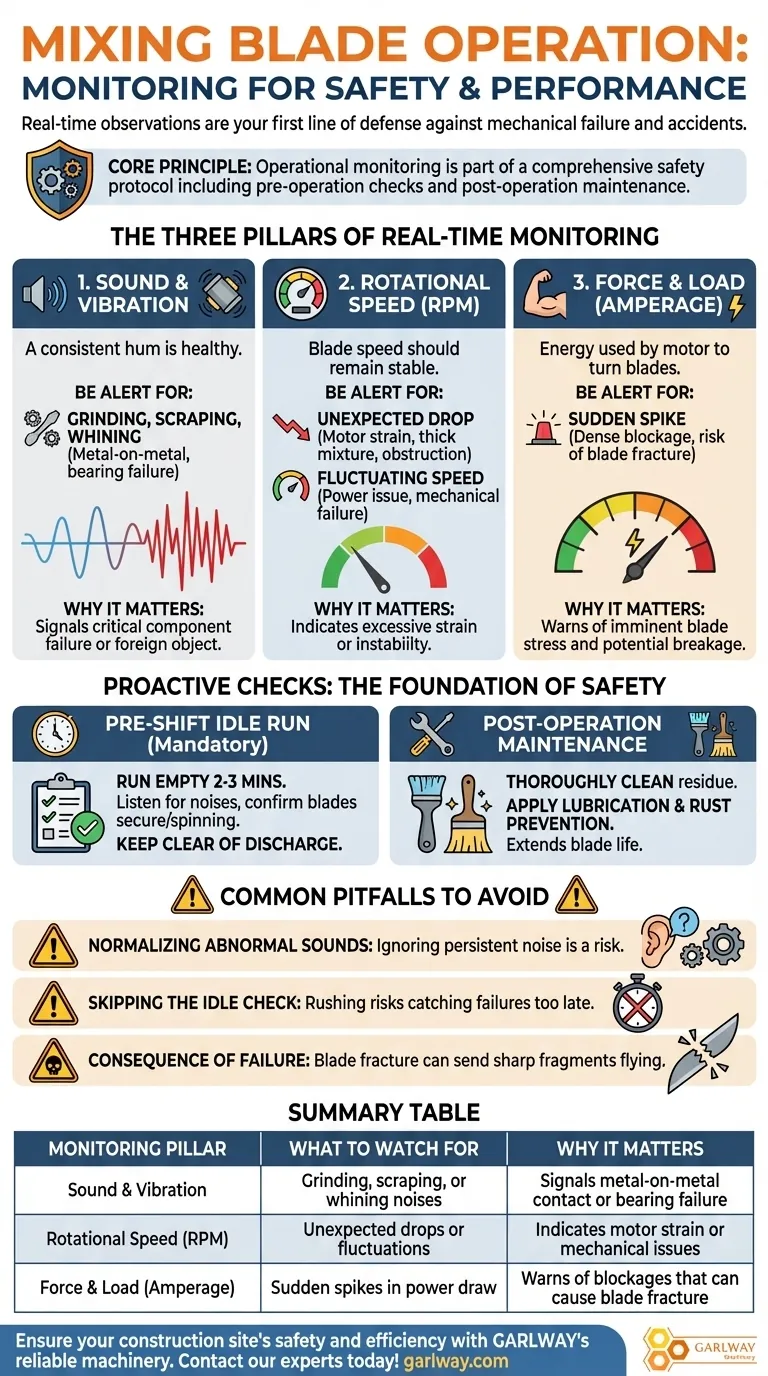

リアルタイム監視の3つの柱

ミキシングサイクルの間、機械の通常の動作ベースラインからの逸脱に注意を払う必要があります。これらの3つの領域の変化は、根本的な問題の主な症状です。

音と振動

一貫したスムーズなハム音は、健全なミキサーの兆候です。新しいまたは異常な音には常に注意を払う必要があります。

研削音、引っかき音、または甲高い警告音のような音は、しばしば直接的な金属同士の接触、ベアリングの故障、または混合物中の異物を意味します。音の重大な変化や振動の増加は、即時のシャットダウンと点検を必要とします。

回転速度(RPM)

ブレードの速度は、混合される材料に対して指定されたとおり、安定して一貫している必要があります。

予期しない速度の低下は、モーターが過度の負荷がかかっていることを示している可能性があり、これは過度に濃厚な混合物や進行中の障害が原因である可能性があります。不安定な速度は、不均一な電源または重大な機械的問題を示している可能性があります。

力と負荷

力とは、ミキサーモーターが材料を通してブレードを回転させるために使用するエネルギーの量です。これは、モーターのアンペア数(電流)を監視することによって間接的に測定されることがよくあります。

突然の力またはアンペア数の急増は、重大な警告サインです。これは、ブレードが非常に密で動かない障害物に当たったことをほぼ常に意味し、これはブレードの応力と潜在的な破損に直接つながる可能性があります。

安全な操作の基盤となるプロアクティブなチェック

ミキサーの運転前と運転後に何を行うかは、運転中に監視することと同じくらい重要です。これらの手順は、監視している問題自体を防ぐために不可欠です。

シフト前のアイドル運転

材料を投入する前に、シフト前のチェックは譲れません。

ミキサーを空の状態で2〜3分間運転してください。これにより、異常な音に耳を傾け、ブレードがしっかりと固定されており、ぐらつきなく正しく回転していることを視覚的に確認できます。このチェックの間、すべての担当者は、緩んだ部品による怪我を避けるために、ミキサーの排出経路から離れていなければなりません。

操作後のメンテナンス

適切なメンテナンスは、ブレードの完全性と寿命に直接影響します。

使用後、ブレードは徹底的に洗浄して残留物を取り除く必要があります。残留物は、不均衡や腐食を引き起こす可能性があります。ベアリングには潤滑油を定期的に塗布し、ブレード自体には防錆処理を施して、構造的完全性を維持してください。

避けるべき一般的な落とし穴

感覚を信頼することは重要ですが、油断は最大の危険です。これらの一般的な故障箇所を理解することは、高い安全基準を維持するのに役立ちます。

異常な音を正常化する

最も一般的な落とし穴は、「通常の」研削音やガラガラ音に慣れてしまうことです。機械はスムーズに動作するはずです。持続的な異常音は、無視するのではなく対処する必要がある摩耗の兆候です。

アイドルチェックのスキップ

シフト前のアイドル運転をスキップして作業に急ぐことは、大きな賭けです。この簡単な2分間のチェックは、何トンもの力がかかる前に、緩んだブレードや故障したベアリングを見つけるための最良の機会です。

故障の結果

この警戒の理由は単純です。故障したブレードは、運転中に破損する可能性があります。これが高速かつ高力で発生すると、重くて鋭い金属片が飛び散り、近くにいる人に致命的な危険をもたらす可能性があります。

目標に合った正しい選択をする

監視戦略は、即時の安全性であろうと長期的な信頼性であろうと、主な目的に合致している必要があります。

- 主な焦点が即時の運用上の安全性である場合:シフト前のアイドル運転を優先し、音または力の突然の変化に非常に注意してください。

- 主な焦点が長期的な機器の信頼性である場合:ブレードの寿命を延ばすために、クリーニング、潤滑、防錆の操作後スケジュールを厳守してください。

- 主な焦点がプロセスの整合性である場合:品質の混合を確保するために、安定した回転速度(RPM)と安定した力の負荷を維持することに細心の注意を払ってください。

最終的に、監視に対するプロアクティブで体系的なアプローチは、安全で信頼性が高く効率的なミキシング操作の鍵となります。

概要表:

| 監視の柱 | 注意すべき点 | 重要性 |

|---|---|---|

| 音と振動 | 研削音、引っかき音、または警告音 | 金属同士の接触またはベアリングの故障を示します |

| 回転速度(RPM) | 予期しない低下または変動 | モーターの負荷または機械的問題を示します |

| 力と負荷(アンペア数) | 電力消費の突然の急増 | ブレードの破損を引き起こす可能性のある障害物を警告します |

GARLWAYの信頼性の高い機械で、建設現場の安全性と効率を確保してください。当社の堅牢なコンクリートミキサーとプラントは、一貫したパフォーマンスと簡単な監視のために設計されています。機器の故障をリスクにさらさないでください—プロジェクトのニーズに最適なソリューションを見つけるために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 油圧コンクリートミキサー機械 セメント混合装置

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

よくある質問

- 最も一般的な2種類のバッチミキサーは? ドラムミキサー対パンミキサーを解説

- 産業用途で最も人気のある2つの混合方法は?バッチ式 vs. 連続式混合の説明

- アフリカの送電線プロジェクトで検討されたコンクリート工事の工法は何ですか?遠隔インフラの最適化ガイド

- フロント排出型トラックミキサーの利点は何ですか?一人作業で効率を向上させる

- オンサイトでのコンクリート生産が有益なのはなぜですか?管理を強化し、コストを削減し、遅延を回避します。

- 自己装入式コンクリートミキサーにおける制御システムの役割とは? 効率と品質の向上

- セルフローディングコンクリートミキサーで混合時間を管理することが重要なのはなぜですか?品質と効率を確保する

- ホイスト付きコンクリートミキサーの品質はどのように保証されますか?耐久性と混合の一貫性を保証する