運用上の安全を確保するため、オペレーターはホイストの電気配線、制御ボックス、モーター接続、および接地(アース)を定期的に点検する必要があります。主なチェック項目には、すべての電気カバーが完全で欠損がないこと、ホイストモーターの端子箱とファンカバーがしっかりと取り付けられていること、そしてすべての接地接続が単なるワイヤーラップではなくボルトで行われていることを確認することが含まれます。

定期的な電気チェックの根本的な原則は、機能性だけでなく、壊滅的な故障を防ぐことです。安全で適切に接地され、保護された電気システムは、機器の損傷や深刻な感電の危険に対する主要な防御策です。

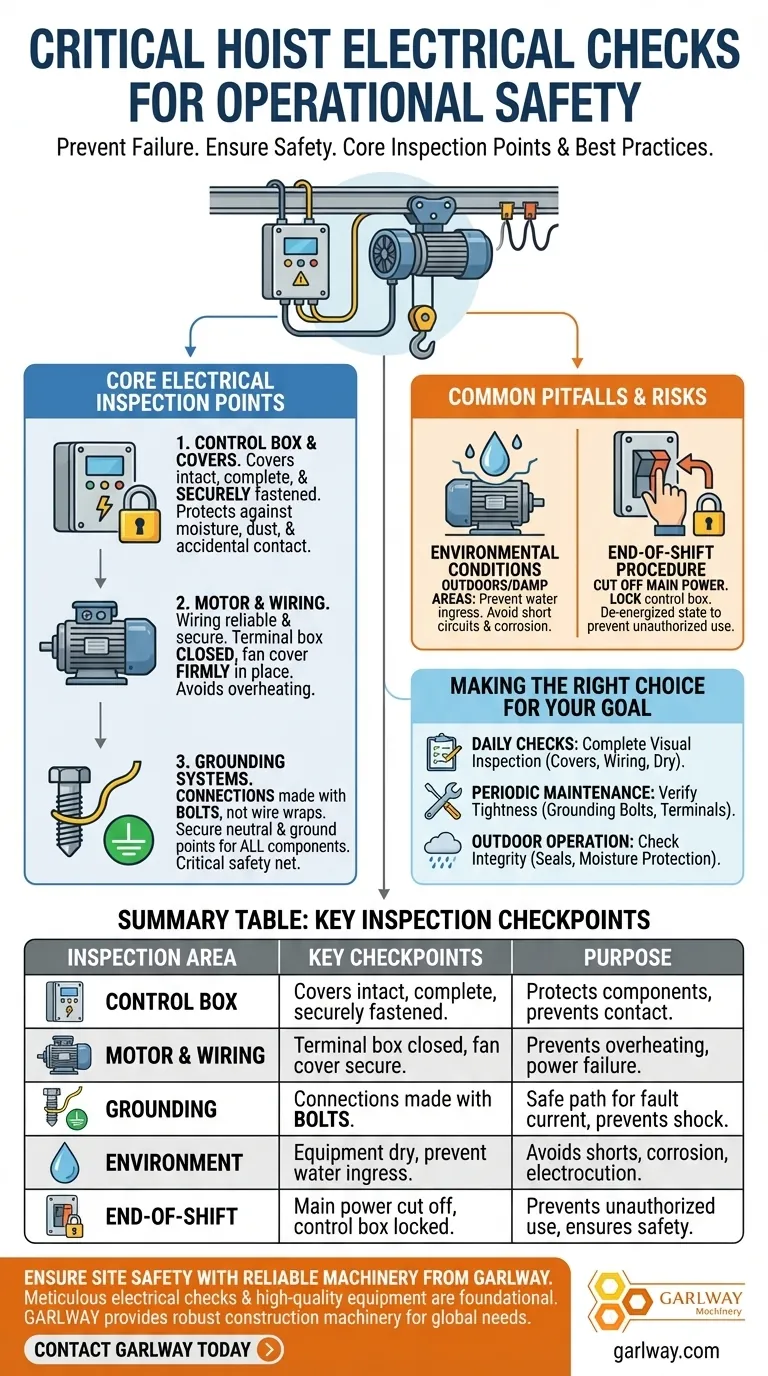

主要な電気点検箇所

ホイストの電気システムの徹底的な目視点検は、最も一般的で危険な故障モードを未然に防ぐことができます。これは、使用前のチェックリストの体系的な一部であるべきです。

制御ボックス:システムの神経センター

制御ボックスには、ホイストの操作を管理する重要なコンポーネントが収められています。その完全性は最重要です。

オペレーターは、制御ボックスの電気カバーが完全で、欠損がなく、しっかりと固定されていることを確認する必要があります。これらのカバーは、湿気、ほこり、物理的な損傷からデリケートなコンポーネントを保護すると同時に、活電部分への偶発的な接触を防ぎます。

モーターと配線:電力経路

モーターの接続は振動や環境ストレスにさらされるため、点検の重要なポイントとなります。

ホイストモーターの配線が信頼でき、しっかりと接続されていることを確認してください。これには、端子箱が適切に閉じられており、ファンカバーがしっかりと所定の位置にあることを確認することが含まれます。接続が緩んでいると過熱や電力損失につながる可能性があり、ファンカバーがないとモーターが過熱する可能性があります。

接地:重要な安全ネット

適切な接地は、電気システムで最も重要な安全機能です。故障電流が安全に流れる経路を提供し、ホイストの金属フレームが通電するのを防ぎます。

ホイスト、制御ボックス、スイッチに信頼できる中性線または接地接続があることを確認してください。これらの接続は、安全な機械的および電気的な結合のためにボルトで行う必要があります。ワイヤーラップによる接続は、時間とともに緩む可能性があるため不十分です。

一般的な落とし穴と環境リスク

主要コンポーネント以外にも、オペレーターは電気安全を損なう可能性のある外部要因や一般的な見落としに注意する必要があります。

環境条件の無視

屋外または湿った環境で使用されるホイストにとって、環境保護はオプションではありません。

オペレーターは、電気機器が濡れないように適切な対策が講じられていることを確認する必要があります。水の浸入は、ショート、腐食、および即時の感電の危険を引き起こす可能性があります。

終業時の手順

安全チェックは、作業が終わっても終わりではありません。機器の安全確保は、最終的かつ重要なステップです。

機器を離れる前に、オペレーターは主電源を切り、制御ボックスに鍵をかけることが必要です。これにより、不正な使用を防ぎ、システムが安全で非通電状態のままになっていることを保証します。

目標に合わせた適切な選択

点検の頻度と重点は、運用コンテキストによって変わる場合があります。

- 日々の使用前点検が主な焦点の場合:すべてのカバーが所定の位置にあること、配線に目に見える損傷がないこと、機器が乾燥していることを確認するために、完全な目視点検を実施してください。

- 定期メンテナンスが主な焦点の場合:目視点検を超えて、すべての接地ボルトと端子接続がしっかりと締まっており、腐食がないことを物理的に確認してください。

- 屋外運用が主な焦点の場合:すべてのシールとカバーの完全性に特に注意を払い、使用前にシステムが湿気から保護されていることを確認してください。

最終的に、一貫した徹底的な電気点検は、安全で信頼性の高いホイスト運用にとって譲れない要件です。

概要表:

| 点検箇所 | 主要チェックポイント | 目的 |

|---|---|---|

| 制御ボックス | カバーが完全で、欠損がなく、しっかりと固定されていること。 | 湿気/ほこりからコンポーネントを保護し、活電部分への接触を防ぎます。 |

| モーターと配線 | 端子箱が閉じられ、ファンカバーが固定され、配線が信頼できること。 | 過熱、電力損失、および振動によるモーターの損傷を防ぎます。 |

| 接地 | ホイスト、制御ボックス、スイッチの接続がボルト(ワイヤーラップではない)で行われていること。 | 故障電流が安全に流れる経路を提供し、フレームが通電するのを防ぎます。 |

| 環境 | 機器が乾燥していること。水の浸入を防ぐ対策が講じられていること(特に屋外)。 | ショート、腐食、および即時の感電の危険を回避します。 |

| 終業時 | 主電源が切断され、制御ボックスに鍵がかかっていること。 | 不正な使用を防ぎ、安全で非通電状態を確保します。 |

GARLWAY の信頼できる建設機械で、現場の安全と効率を確保しましょう。

ホイストの安全にとって徹底的な電気チェックが不可欠であるのと同様に、高品質で信頼性の高い機器の使用は、あらゆる建設プロジェクトの成功の基盤です。GARLWAY は、世界中の建設会社や請負業者の厳しいニーズに合わせて設計された、頑丈な建設機械(ウインチ、コンクリートミキサー、コンクリートプラントなど)の提供を専門としています。

私たちがお手伝いし、自信を持って建設を進めましょう。GARLWAY に今すぐお問い合わせください。お客様の機器のニーズについてご相談いただき、当社のソリューションが現場の安全性と生産性をどのように向上させることができるかをご覧ください。

ビジュアルガイド

関連製品

よくある質問

- 電動ウインチの主な機能は何ですか?重い荷物をパワフルに吊り上げ、牽引し、位置決めすること

- アンカー回収プロセス中に何が起こりますか?ピーク負荷と安全な操作のためのガイド

- ボートの係留にドラムウインチを使用する利点は何ですか?比類なき信頼性でボート体験を簡素化しましょう。

- ウインチホイストとは何に使われるのですか?安全な牽引と吊り上げのための完全ガイド

- ウインチのケーブルワイヤーはどのように機能しますか?回転力を直線的な牽引力に変換する

- トレーラー用ウインチへの投資は価値がありますか?重量物の安全と効率を向上させる

- 電動ウインチの特性とは?パワー、精度、携帯性を解説

- 電動ウインチ(ウインドラス式)の特徴は何ですか?アンカーシステムを最大限に活用する