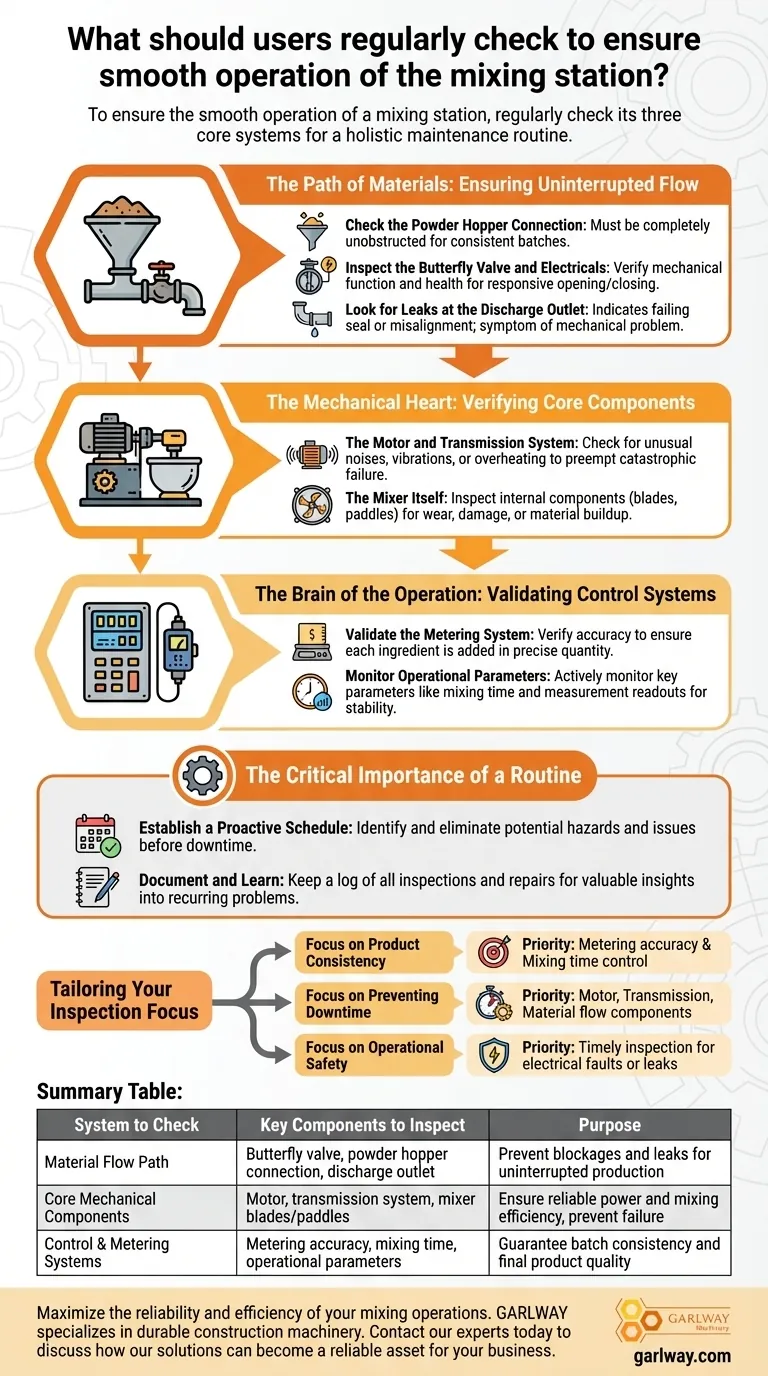

ミキシングステーションの円滑な運用を確保するためには、材料の流れ経路、主要な機械部品、および制御・計量システムという3つのコアシステムを定期的にチェックする必要があります。これには、バタフライバルブ、粉体ホッパー接続部、モーターとトランスミッションなどの点検や、すべての測定値の精度を確認して、中断を防ぎ製品品質を維持することが含まれます。

ミキシングステーションは相互接続されたシステムです。1つのコンポーネントだけに焦点を当てるのはよくある間違いです。全体的かつ定期的な点検ルーチンだけが、小さな問題が大きな運用上の障害に連鎖するのを防ぐ唯一の方法です。

材料の流れ:中断のない流れの確保

最も頻繁な中断の原因は、材料を入力から出力へ移動させるシステムの閉塞または故障です。ここでの一貫したチェックは、生産スケジュールの維持に不可欠です。

粉体ホッパー接続部のチェック

粉体ホッパーとミキサーの間の接続は、完全に障害物がない状態である必要があります。部分的な閉塞や障害は、供給時間に直接影響を与え、バッチの一貫性の低下や生産の遅延につながります。

バタフライバルブと電気系統の点検

バタフライバルブは、材料の流れの重要なゲートキーパーとして機能します。それが応答性良く完全に開閉することを保証するために、その機械的機能と関連する電気コンポーネントの状態を確認する必要があります。

排出口の漏れの確認

排出口からの材料の漏れは、シール不良または位置ずれを示します。これは材料の無駄や清掃の問題を引き起こすだけでなく、直ちに対処が必要な、より重大な機械的問題の兆候である可能性があります。

機械の心臓部:主要コンポーネントの検証

ミキシングを駆動し実行する物理的な機械は、ステーションの心臓部です。その状態は、ステーションの信頼性と寿命を決定します。

モーターとトランスミッションシステム

モーターとトランスミッションは、操作全体に電力を供給します。異常な音、振動、または過熱がないか定期的にチェックすることで、すべての生産を停止させる壊滅的な故障を未然に防ぐことができます。

ミキサー自体

ブレードやパドルなどのミキサーの内部コンポーネントに、摩耗、損傷、または材料の堆積がないか点検します。摩耗したコンポーネントは、ミキシング効率を低下させ、最終製品の品質を損なう可能性があります。

運用の頭脳:制御システムの検証

精度とタイミングがすべてです。制御システムは、すべてのバッチが必要な仕様を満たしていることを保証します。

計量システムの検証

計量システムは製品品質に直接責任があります。プロセス処方で要求される正確な量で各成分が追加されていることを保証するために、その精度を定期的に検証する必要があります。

運用パラメータの監視

運用中、オペレーターは混合時間や測定値などの主要なパラメータを積極的に監視する必要があります。安定した品質を維持するために、標準プロセスからの逸脱は直ちに調査する必要があります。

ルーチンの重要な重要性

最も一般的な落とし穴は、包括的なメンテナンススケジュールを実施する代わりに、散発的で受動的なチェックを行うことです。問題が発生したときにそれを修正することは、しばしばシステム内の他の場所にある、対処されていないより深い問題を隠蔽します。

プロアクティブなスケジュールの確立

スケジュールされたメンテナンスルーチンは、点検を受動的なタスクからプロアクティブな戦略へと変えます。これにより、ダウンタイムを引き起こす前に潜在的な安全上の危険や機械的な問題を特定し、排除することができます。

記録と学習

すべての点検と修理のログを保持します。この文書は、再発する問題に関する貴重な洞察を提供し、早期に摩耗する可能性のあるコンポーネントや、より頻繁な注意が必要なコンポーネントを特定するのに役立ちます。

点検の焦点を調整する

点検の優先順位は、主要な運用目標と一致している必要があります。

- 製品の一貫性が最優先事項の場合:計量システムの精度と混合時間の制御が最も重要なチェックポイントです。

- ダウンタイムの防止が最優先事項の場合:モーター、トランスミッション、およびすべての材料の流れコンポーネント(バルブ、接続部、排出口)は、最も頻繁な注意を必要とします。

- 運用上の安全が最優先事項の場合:安全な作業環境を確保するために、電気的故障や漏れなどの潜在的な危険に対するタイムリーな点検を優先します。

最終的に、一貫した徹底したメンテナンスは、ミキシングステーションを潜在的な負債から信頼できる資産へと変革するための鍵となります。

概要表:

| チェックするシステム | 点検する主要コンポーネント | 目的 |

|---|---|---|

| 材料の流れ経路 | バタフライバルブ、粉体ホッパー接続部、排出口 | 中断のない生産のために、閉塞と漏れを防ぐ |

| 主要機械部品 | モーター、トランスミッションシステム、ミキサーブレード/パドル | 信頼性の高い電力とミキシング効率を確保し、故障を防ぐ |

| 制御・計量システム | 計量精度、混合時間、運用パラメータ | バッチの一貫性と最終製品の品質を保証する |

ミキシング運用の信頼性と効率を最大化します。 GARLWAYは、高性能コンクリートバッチングプラントやミキサーを含む耐久性のある建設機械の提供を専門としており、世界中の建設会社や請負業者に提供しています。当社の機器は、メンテナンスの容易さと長期的な生産性を考慮して設計されています。当社のソリューションがお客様のビジネスの信頼できる資産となる方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 土セメント混合コンクリート用商業建設ミキサー

- 建設用プラントミキサー 機械設備

- ポータブルコンクリートミキサー機械設備

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

よくある質問

- コンクリートプラントはどのように制御されますか?精密で自動化されたバッチ処理により、優れたコンクリート品質を実現

- 従来の工法と比較して、コンクリートプラントを使用する全体的な利点は何ですか?効率と品質を向上させる

- 乾式混合プラントと湿式混合プラントのコンクリートプラントの違いは何ですか? プロジェクトに最適なプラントを選択しましょう

- 国内の混合プラントで粉末材料を搬送する一般的な方法は?標準はスクリューコンベアです。

- コンクリートバッチングプラントは、どのような種類のプロジェクトに一般的に使用されますか?大規模建設に不可欠

- 手混ぜと比較して、コンクリートプラントを使用する利点は何ですか?比類のない品質と効率を実現

- コンクリートプラントの生産能力は何によって決まりますか?真の生産能力を引き出しましょう

- 新しいミキシングステーションにおける技術者のオペレーションミスによる結果とは?高額なダウンタイムと損傷を回避する