その核心において、セルフローディングコンクリートミキサーの操作は、原材料を現場で直接、すぐに使用できるコンクリートに変換する一連のプロセスです。主な手順には、機械の配置、油圧バケットを使用した骨材とセメントの積込み、計量された水量の導入、回転ドラム内での成分の混合、そして最後に、完成したコンクリートが必要な場所に排出することが含まれます。

セルフローディングミキサーは、単なるトラックではなく、完全な移動式バッチングプラントとして理解するのが最善です。その操作をマスターすることは、制御のシーケンスを超えて、正確な材料の計量から制御された最終的な配置まで、すべてのバッチが一貫していることを保証する精密さの考え方に移行することを意味します。

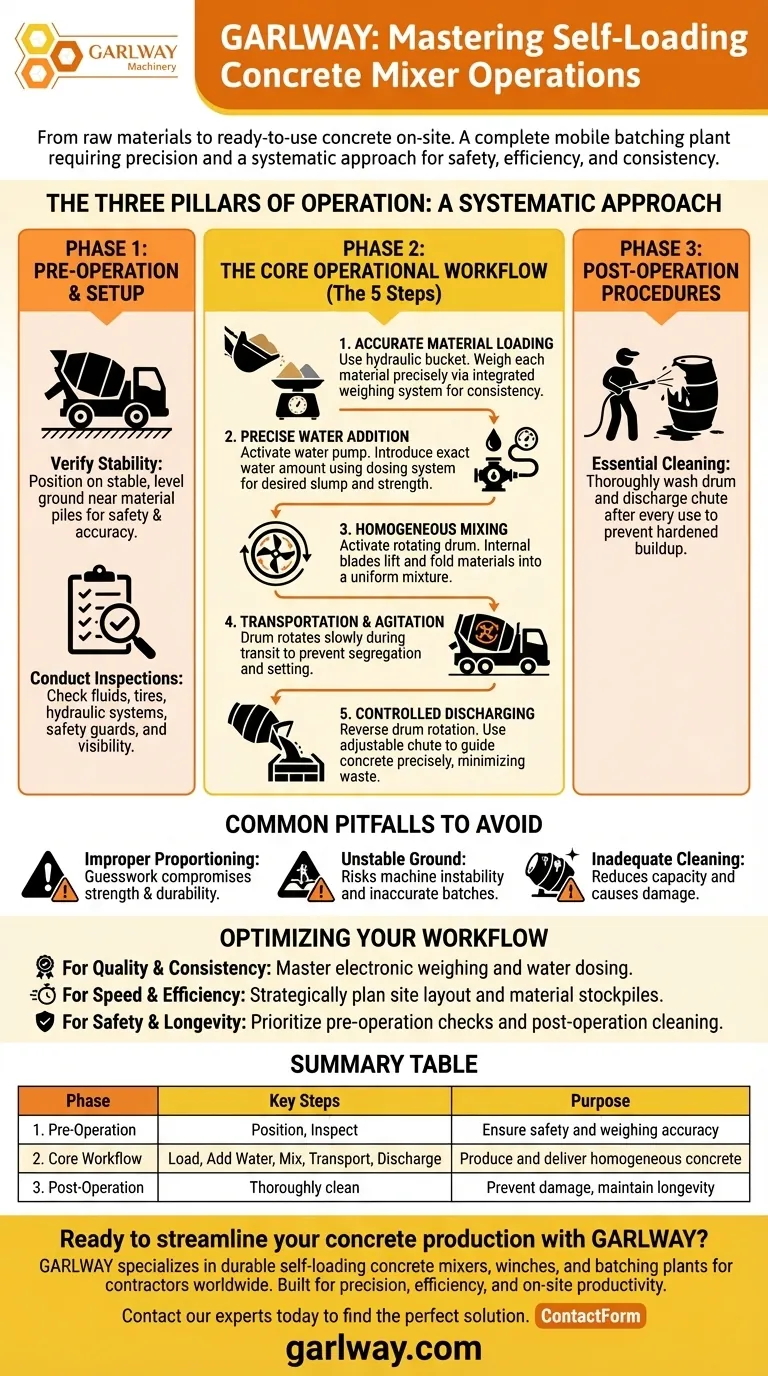

操作の3つの柱:体系的なアプローチ

プロセスを3つの明確なフェーズで考えることで、安全性、効率性、および機器の寿命が保証されます。これらは、操作前のチェック、コア操作ワークフロー、および必須の操作後の手順です。

この構造化されたアプローチは、一般的なエラーを防ぎ、より高品質のコンクリートを保証します。

フェーズ1:操作前とセットアップ

材料を積込む前に、適切な準備を行うことが、成功した安全な操作の基盤となります。このフェーズは譲れません。

機械の安定性を確認する

最初の手順は、ミキサーを安定した水平な地面に配置することです。これは、安全性と内蔵計量システムの精度にとって極めて重要です。

機械を材料の山に近づけて配置することで、積込みバケットの移動時間が最小限に抑えられ、全体的な効率が向上します。

必須の点検を実施する

簡単なウォークアラウンドで、流体レベル、タイヤ空気圧、および油圧システムの一般的な状態を確認する必要があります。すべての安全ガードが所定の位置にあること、およびオペレーターのキャビンが明確な視界を提供していることを確認してください。

フェーズ2:コア操作ワークフロー

これはコンクリートを生産するアクティブなプロセスであり、原材料から最終製品へと順次移行します。すべての機能は通常、オペレーターのキャビンから管理されます。

ステップ1:正確な材料積込み

オペレーターは、前面の油圧積込みバケットを使用して、砂、砂利、セメントなどの原材料をすくい取ります。

統合された計量システムは、ここで重要です。オペレーターは、バッチの一貫性を確保するために、ミックスデザインで要求される正確な重量まで各材料を積込みます。

ステップ2:正確な加水

乾燥材料がドラムに入ったら、水を加えます。オペレーターは、 onboard タンクから汲み上げるウォーターポンプを起動します。

洗練された計量システムまたは流量計により、正確な量の水を導入することができ、これは所望のコンクリートのスランプと強度を達成するために不可欠です。

ステップ3:均一な混合

すべての材料が積込まれたら、混合ドラムが起動します。コントロールレバーまたはボタンで回転を開始します。

ドラム内部のブレードが材料を持ち上げて折りたたむことで、均一なコンクリート混合物に徹底的に混合されます。混合時間は、特定のミックスデザインによって異なりますが、通常は数分です。

ステップ4:輸送と撹拌

ミキサーは、コンクリートを注ぎ場所まで輸送できます。輸送中、ドラムは低速で回転し続けます。

この一定の穏やかな撹拌は、コンクリートが分離したり、排出される前に固まり始めたりするのを防ぎます。

ステップ5:制御された排出

注ぎ場所に到着すると、オペレーターはドラムの回転を逆にします。このアクションにより、スパイラルブレードがコンクリートを押し出すように機能します。

調整可能な排出シュートは、コンクリートを型枠、溝、または手押し車に正確に誘導するために旋回および傾斜させることができ、廃棄物と労力を最小限に抑えます。

回避すべき一般的な落とし穴

機械の能力を理解することは、その限界と、プロジェクトを損なう可能性のある一般的な間違いを理解することも意味します。

不適切な配合のリスク

内蔵計量システムに頼らずに推測に頼ることは、低品質のコンクリートの最も一般的な原因です。不適切な水セメント比は、スラブの最終的な強度と耐久性に直接影響します。

不安定な地面の危険性

柔らかいまたは不均一な表面で操作すると、特に積込みバケットが持ち上げられて満杯のときに、機械の不安定性につながる可能性があります。また、計量システムが狂い、不正確なバッチにつながります。

不十分な清掃のコスト

コンクリートはすぐに硬化し始めます。使用後にドラムと排出シュートを徹底的に洗浄しないと、硬化した材料が蓄積し、ドラム容量が減少し、時間の経過とともに重大な損傷を引き起こす可能性があります。

特定の目標に合わせてワークフローを最適化する

操作プロセスへのアプローチは、タスクの主な目的に依存します。

- 品質と一貫性が主な焦点である場合:電子計量および加水システムの使用をマスターして、各バッチが正確なミックスデザイン仕様を満たしていることを確認します。

- スピードと効率が主な焦点である場合:サイトレイアウトを慎重に計画し、材料の在庫を戦略的に配置して、機械の移動時間と積込み時間を最小限に抑えます。

- 安全性と機械の寿命が主な焦点である場合:操作前のチェックをスキップせず、操作後の清掃を毎回必須の最終ステップにします。

セルフローディングミキサーを統合システムとして見なすことで、あらゆる現場で高品質のコンクリートを効率的かつ安全に生産できます。

概要表:

| フェーズ | 主要なステップ | 目的 |

|---|---|---|

| 1. 操作前 | 安定した地面に配置し、機械を点検する | 安全性と計量精度を確保する |

| 2. コアワークフロー | 材料を積込み、水を加え、混合し、輸送し、排出する | 均一なコンクリートを生産し、配送する |

| 3. 操作後 | ドラムとシュートを徹底的に清掃する | 損傷を防ぎ、機械の寿命を維持する |

信頼性の高いセルフローディングミキサーでコンクリート生産を合理化する準備はできていますか? GARLWAYは、世界中の請負業者や建設会社向けに設計された、セルフローディングコンクリートミキサー、ウインチ、バッチプラントを含む耐久性のある建設機械を専門としています。当社の機械は、精度、効率、および現場での生産性に合わせて構築されています。プロジェクトのニーズに最適なソリューションを見つけ、品質とサポートにおけるGARLWAYの違いを体験するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- リフト付きポータブルセメントミキサー コンクリート機械

- Belle Mixer Drum Self Loading Mortar Mixers JS3000

- ポータブル電動コンクリートミキサー セメント混合用

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備