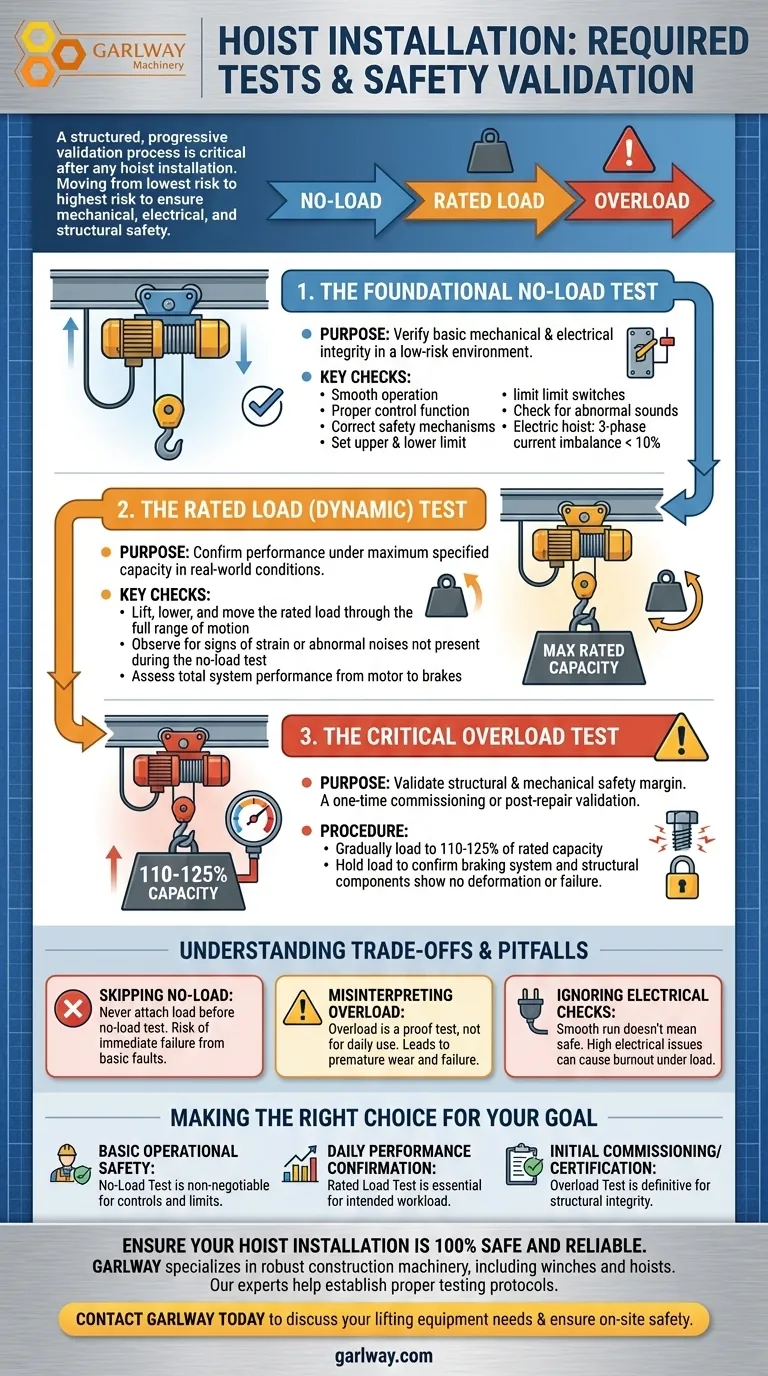

ホイストの設置後には、安全性と機能性を確保するために、構造化された一連のテストが必要です。このプロセスには、安全装置と機械的動作を確認するための無負荷テスト、最大定格容量での性能を確認するための定格(または動的)荷重テスト、および構造的および機械的な安全マージンを検証するための重要な過負荷テストが含まれます。

設置後のテストの基本原則は、段階的な検証プロセスです。システムが機械的に健全で、電気的に安定しており、意図された作業負荷を安全に処理できる構造的能力があることを体系的に確認するために、最もリスクの低い(無負荷)から最もリスクの高い(過負荷)へと進む必要があります。

基本的な無負荷テスト

無負荷テストは、最初で最も重要なステップです。ホイストに荷重を取り付けずに実施され、リスクの低い環境で基本的な設置または機器の欠陥を特定できます。

検証内容

このテストは、システムの基本的な機械的および電気的完全性を確認します。スムーズな動作、すべての制御装置の適切な機能、および安全機構の正しい設定を確認しています。

主なチェック項目

無負荷運転中に、走行がスムーズであること、およびモーターやギアボックスから異常な音がないことを確認する必要があります。電動ホイストの場合、三相電流の不均衡が10%を超えないことを確認してください。

安全リミットの設定

この段階で、上限および下限リミットスイッチを適切に調整して固定する必要があります。これらの装置は、ホイストが過走行するのを防ぎ、機器や荷重に壊滅的な損傷を与える可能性があります。

定格荷重(動的)テスト

無負荷テストに合格したら、定格荷重テストに進みます。これには、最大定格容量に等しい荷重でホイストを操作することが含まれます。

検証内容

このテストは、ホイストが予想される実際の条件下で主要な機能を実行できることを証明します。モーターからブレーキ、構造部品に至るまで、ストレス下でのシステム全体のパフォーマンスを直接評価します。

主なチェック項目

ホイストの全可動範囲で最大定格荷重を昇降させ、移動させます。無負荷テスト中に存在しなかったストレインや異常な音の兆候がないか、操作を注意深く観察します。

重要な過負荷テスト

過負荷テストは、機器の最終的な安全容量の最終的な検証です。無負荷テストと定格荷重テストの両方に無事に合格した後のみ実施する必要があります。

検証内容

このテストは、ホイストの構造的および機械的な予備容量を確認し、必要な安全率が組み込まれていることを保証します。これは一度限りの検証であり、定期的な手順ではありません。

実施時期

過負荷テストは通常、ホイストの最初の使用前、または主要な構造修理または改造後にのみ実施されます。通常の運用チェックの一部ではありません。

手順

このテストでは、ホイストに定格容量の110%から125%の間の荷重を徐々にかけます。ブレーキシステムと構造部品が健全であり、変形や故障の兆候を示さないことを確認するために、荷重を保持します。

トレードオフと落とし穴の理解

適切なテストは、譲れない安全要件です。各テストの目的を誤解すると、重大なリスクにつながる可能性があります。

無負荷テストのスキップ

完全な無負荷テストを実行する前に、絶対に荷重を取り付けないでください。不適切に設定されたリミットスイッチや位置ずれしたギアなどの基本的な機械的または電気的な障害は、荷重下で即座に故障を引き起こす可能性があります。

過負荷テストの誤解

過負荷テストは証明テストであり、通常の操作中にホイストの定格容量を超える許可ではありません。ホイストを継続的に過負荷にすると、早期摩耗、部品の疲労、最終的な故障につながります。

電気的チェックの無視

スムーズに動作するホイストが必ずしも健全であるとは限りません。無負荷状態での高い電流消費または位相不均衡は、モーターの焼き付きや荷重下での故障を引き起こす可能性のある潜在的な電気的問題を示している可能性があります。

目標に合わせた適切な選択

各テストは、新しく設置されたホイストの安全性と信頼性を検証する上で、それぞれ独自の目的を果たします。

- 基本的な運用上の安全性が最優先事項の場合:無負荷テストは、荷重がかかる前に制御装置と安全リミットを検証するために不可欠です。

- 日常使用のパフォーマンスを確認することが最優先事項の場合:定格荷重(動的)テストは、ホイストが意図された作業負荷を効果的かつ確実に処理できることを証明するために不可欠です。

- 初期コミッショニングまたは修理後の認証が最優先事項の場合:過負荷テストは、ホイストの構造的完全性と安全マージンを耐用年数にわたって検証するための決定的なステップです。

体系的にテストおよびコミッショニングされたホイストは、安全で効率的なリフティング運用の基盤となります。

概要表:

| テスト段階 | 目的 | 主なチェック項目 |

|---|---|---|

| 無負荷テスト | リスクなしで基本的な機械的/電気的完全性を検証。 | スムーズな動作、リミットスイッチ機能、異常音、電流不均衡(<10%)。 |

| 定格荷重テスト | 最大定格容量でのパフォーマンスを確認。 | 定格荷重を全可動範囲で昇降させ、ストレインや異常音を確認。 |

| 過負荷テスト | 構造的安全マージンを検証(定格容量の110〜125%)。 | 初期コミッショニングのための1回限りのテスト。ブレーキと構造の変形を確認。 |

ホイストの設置が100%安全で信頼できることを確認してください。 GARLWAYは、建設会社や請負業者向けに、ウィンチやホイストを含む堅牢な建設機械の提供を専門としています。当社の専門家は、チームと投資を保護するための適切なテストプロトコルの確立を支援できます。

今すぐGARLWAYにお問い合わせください、リフティング機器のニーズについてご相談いただき、現場での安全性を最大限に高めてください。

ビジュアルガイド

関連製品

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

- リフト付きポータブルセメントミキサー コンクリート機械

- ベスト18000ポンドドラムアンカーウインチ

- ポータブルコンクリートミキサー機械設備

- 土セメント混合コンクリート用商業建設ミキサー