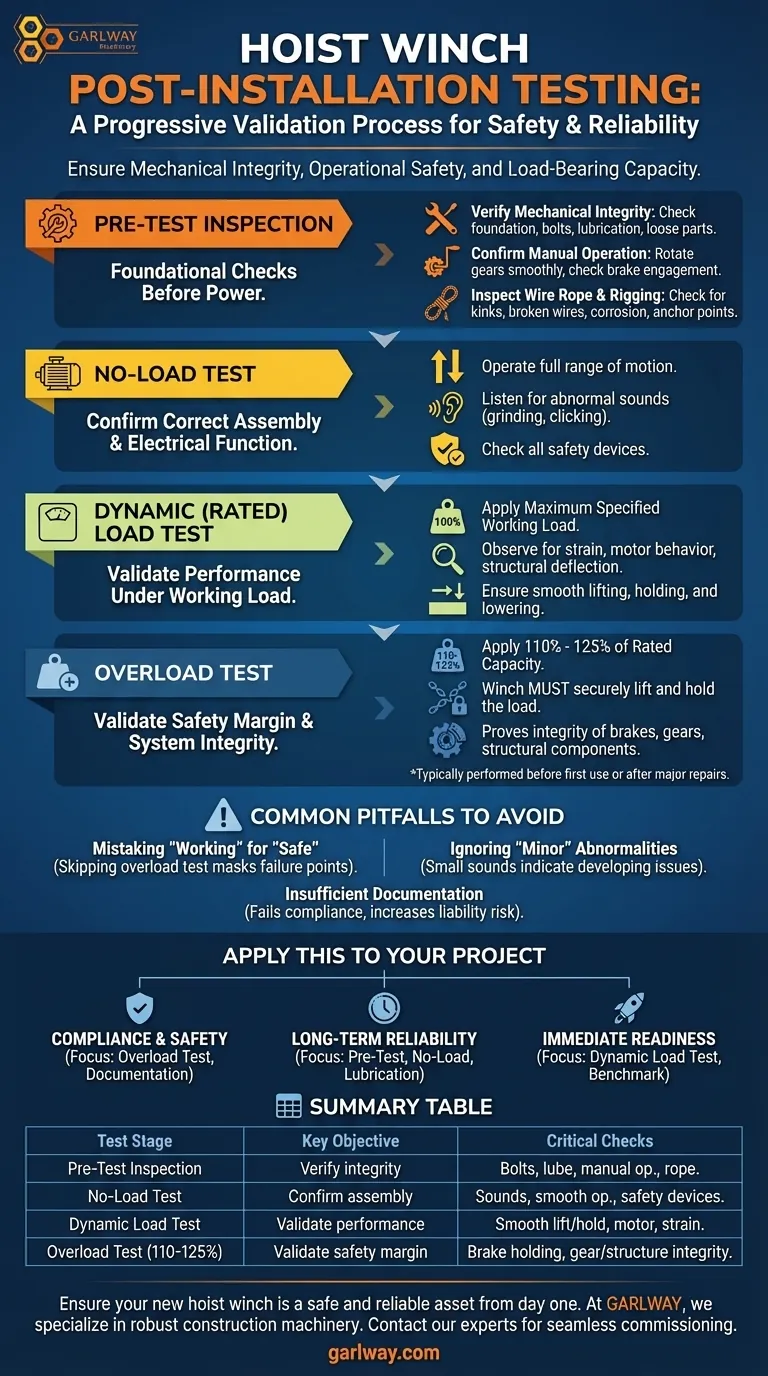

ホイストウインチを設置した後、その機械的完全性、運用上の安全性、および耐荷重能力を検証するために、一連のテストを実施する必要があります。このプロセスは、包括的なテスト前検査から始まり、次に組み立てエラーを確認するための無負荷テスト、性能を確認するための定格負荷での動的テスト、そしてシステムの安全マージンを検証するための重要な過負荷テストが続きます。

中心的な原則は段階的な検証です。負荷がない状態でウインチが正しく設置され、スムーズに動作することを確認してから、定格負荷および過負荷状態での性能を安全に検証できます。いずれかのステップをスキップすると、重大な運用リスクが生じます。

テスト前検査:基礎的なチェック

電源を入れる前に、徹底的な目視検査を行い、ウインチが安全にテストできる状態であることを確認します。設置不良のユニットでテストを実行することは、危険であり逆効果です。

機械的完全性の検証

基礎がしっかりしていて水平であり、すべての固定ボルトが仕様通りに締め付けられていることを確認します。特にネジとギアのすべての潤滑箇所が適切にグリスアップされていることを確認します。緩んでいる部品やコンポーネントがないか、迅速な目視スキャンが不可欠です。

手動操作の確認

少なくとも1回の完全なサイクルでギアを手動で回転させます。機構は、引っかかりや過度の力なしにスムーズに動くはずです。これは、ブレーキシステムが正しく係合および解除されることを確認する最初の機会でもあります。

ワイヤーロープとリギングの点検

ワイヤーロープは、ドラムおよびプーリーシステムに正しく巻き付けられている必要があります。キンク、断線、または腐食がないか点検します。すべてのアンカー、グラウンドホイール、および固定点が変形や移動の兆候を示していないことを確認します。

3つの必須性能テスト

目視検査が完了したら、電源を入れた運用テストに進むことができます。これらは、リスクの低い順に特定の順序で実行されます。

ステージ1:無負荷テスト

無負荷テストの目的は、負荷のリスクなしに、正しい組み立てと電気的機能を Rồi確認することです。

ウインチを全可動域で操作します。例えば、ネジを2回の完全なストロークで実行します。このテスト中、位置ずれや内部の問題を示唆する可能性のある、研削音、クリック音、または過度のハム音などの異常音に注意深く耳を傾けてください。すべての安全装置が正しく機能することを確認する必要があります。

ステージ2:動的(定格)負荷テスト

このテストは、ウインチが意図された作業を安全かつ効率的に実行できることを検証します。

ホイストに最大指定作業負荷(定格負荷)をかけます。ウインチを操作し、システム全体を注意深く観察します。ひずみ、異常なモーターの挙動、または構造部品のたわみの兆候がないか確認します。ウインチは、定格負荷をスムーズに持ち上げ、保持し、下ろす必要があります。

ステージ3:過負荷テスト

過負荷テストは、ウインチが予期せぬ状況に対応するための十分な安全マージンを持っていることを保証する、究極の安全検証です。

このテストは通常、ウインチの最初の公式使用前、または主要な修理後にのみ一度実行されます。ウインチの定格容量の110%から125%の負荷を徐々にかけます。ウインチは、この負荷を持ち上げ、そしてより重要なことに、安全に保持できなければなりません。これは、ブレーキ、ギア、および構造部品の完全性を証明します。

一般的な落とし穴とその回避策

これらのテストを適切に実行することは、それらを実行することと同じくらい重要です。手抜きをすると、深刻な根本的な問題を隠してしまう可能性があります。

「動作」を「安全」と誤解する

ウインチは定格負荷を持ち上げることができるかもしれませんが、安全システムが損なわれている可能性があります。過負荷テストをスキップすることは、機器の実際の故障点を把握せずに運用していることを意味します。ブレーキシステムは負荷の100%を保持できるかもしれませんが、105%で故障する可能性があります。

「軽微な」異常を無視する

無負荷テスト中の異常音やわずかな振動は、早期の警告です。これらを無視すると、潤滑不良やわずかな位置ずれなどの軽微な問題が、負荷がかかると主要なコンポーネントの故障に発展し、高価なダウンタイムと安全上の危険につながる可能性があります。

不十分な文書化

各テストの結果を正式に文書化しないと、コンプライアンスと責任のリスクが生じます。適切な文書化は、機器が安全に試運転されたことの証明として機能し、将来の検査とメンテナンスの重要な基準を提供します。

プロジェクトへの適用方法

テスト戦略は、新しいホイストウインチの主な運用目標に直接一致させる必要があります。

- コンプライアンスと安全が最優先事項の場合:過負荷テストは譲れません。正式に立会い、すべての結果が規制基準に従って文書化されていることを確認してください。

- 長期的な信頼性が最優先事項の場合:テスト前検査と無負荷テストに細心の注意を払ってください。潤滑や位置ずれの問題を早期に発見することは、機器の耐用年数を最大化するための最善の方法です。

- 即時の運用準備が最優先事項の場合:動的負荷テストが主要なベンチマークです。ウインチがメーカー指定通りに日常業務を実行できるという自信を提供します。

最終的に、この構造化されたテストプロセスは、新しく設置された機械を、検証され、信頼性が高く、安全な資産に変えます。

概要表:

| テストステージ | 主要目標 | 重要なチェック |

|---|---|---|

| テスト前検査 | 機械的完全性の検証 | 基礎ボルト、潤滑、手動操作、ワイヤーロープの状態 |

| 無負荷テスト | 正しい組み立てと電気的機能の確認 | 異常音、スムーズな操作、安全装置の機能 |

| 動的(定格)負荷テスト | 作業負荷下での性能の検証 | スムーズな昇降、モーターの挙動、構造的なひずみ |

| 過負荷テスト(110〜125%) | 安全マージンとシステム完全性の検証 | ブレーキ保持能力、過負荷下でのギアと構造部品の完全性 |

新しいホイストウインチを初日から安全で信頼性の高い資産にしましょう。

GARLWAYでは、建設会社や請負業者向けに、ウインチ、コンクリートミキサー、バッチングプラントなどの堅牢な建設機械の提供を専門としています。当社の機器は最大限の安全性と耐久性を考慮して設計されていますが、適切な設置とテストは不可欠です。

専門家がシームレスな試運転プロセスをガイドします。プロジェクトのニーズについて話し合い、機器が最高のパフォーマンスと安全基準を満たしていることを確認するために、今すぐGARLWAYにお問い合わせください。

ビジュアルガイド

関連製品

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- ヘビーデューティー用途向け電動・油圧ウインチ

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

- Badlands製 電動120Vボートウィンチ

- ベスト18000ポンドドラムアンカーウインチ

よくある質問

- ボート用アンカーウインチに対する一般的なユーザー満足度は?ボーターにとってのゲームチェンジャー

- ボートに必要なウインチのサイズは?安全な牽引のための適切な容量を見つけましょう

- 電動ウインチのハウジングの目的は何ですか?ヘビーデューティーリフティングの耐久性と安全性を確保する

- トレーラーウインチの実用的な使用のヒントを教えてください。安全で効率的な積載を確保する

- 限られたデッキスペースのボートにウィンドラスを取り付けるには、どのような改造が必要ですか? 安全性と効率を最大化する

- ドラムウインチは、ボート体験全体をどのように向上させますか?楽なアンカリングで、水上での楽しみがもっと増えます

- 鉱業における巻上げ(ワインディング)の定義とは?地下鉱山の生命線を発見する

- 海洋油圧ウインチの一般的な用途は何ですか?ヘビーデューティ海洋業務に不可欠な用途