その核心として、コンクリートプラントの伝達システムを点検することは、運用上の信頼性と安全性を確保するための重要な予防措置です。健全な伝達システムはスムーズかつ静かに作動し、モーターからミキサーへの動力伝達が効率的に行われていることを示しており、これは一貫した高品質のコンクリートを生産するために不可欠です。

伝達システムを無視することは、車のエンジンを無視することに似ています。今日の小さな異常な音は、明日には壊滅的でプロジェクトを停止させるような故障になり、重大な経済的損失と安全上のリスクにつながる可能性があります。

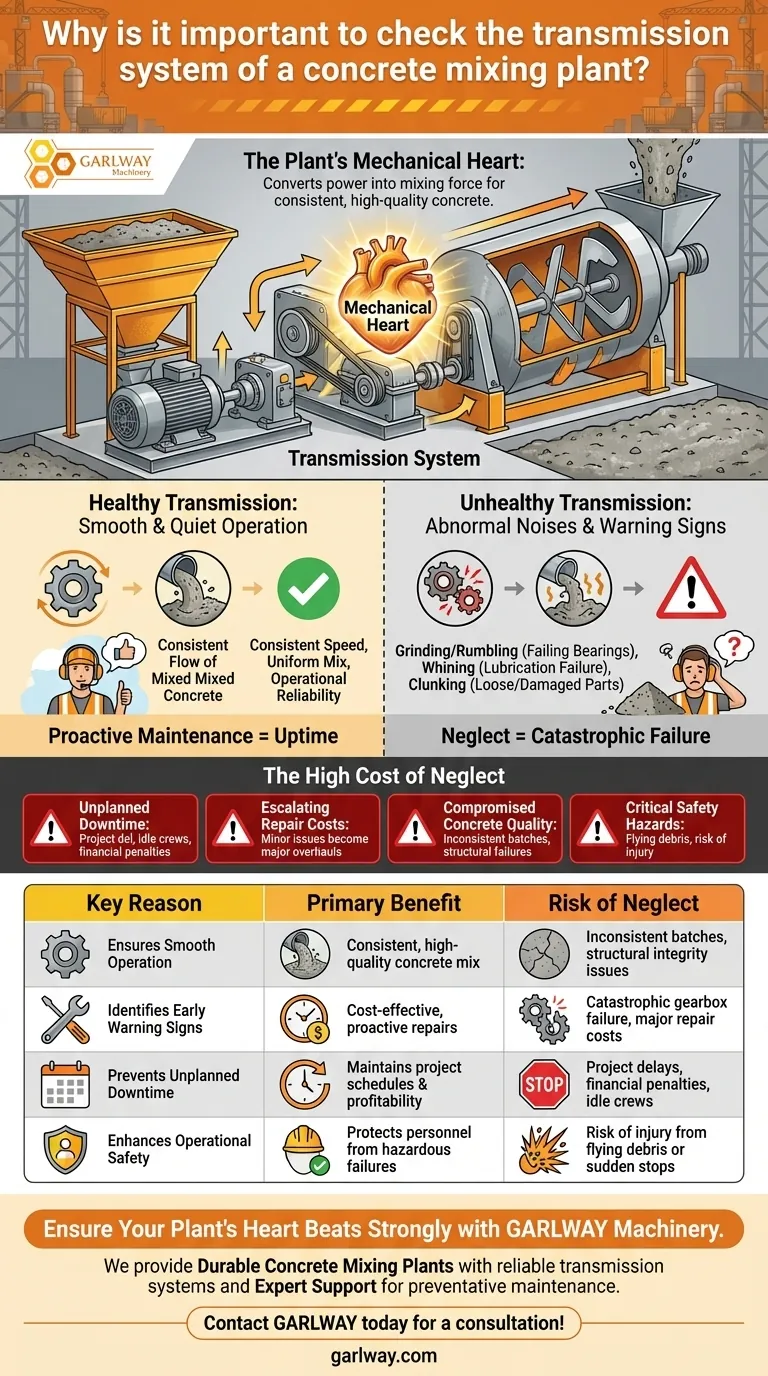

伝達システム:プラントの機械的な心臓部

モーター、ギアボックス、ベルト、カップリングで構成される伝達システムは、単一の重要なタスク、つまり骨材、砂、セメント、水を混合するために必要な巨大な回転力を生み出すために電気エネルギーを変換する責任を負っています。その健全性はプラントのパフォーマンスを直接左右します。

スムーズな運用が譲れない理由

スムーズに作動する伝達システムは、混合ブレードが一貫した速度と安定したトルクで回転することを保証します。この一貫性は、均質なコンクリート混合物を生成するための基本です。

システム内のあらゆるジャーク、振動、または遅延は、不適切に混合されたバッチにつながり、最終製品の構造的完全性を損なう可能性があります。

異常な音を実用的な情報に変換する

「異常な音」は単なる迷惑なものではなく、特定の機械的問題を示すデータポイントです。オペレーターはこれらの聴覚的な合図を識別できるように訓練されるべきです。

研削音やゴロゴロ音は、ベアリングの故障や摩耗したギアを示していることがよくあります。甲高いキーン音は潤滑不良を示している可能性があり、突然のガツンという音は、緩んだ部品または深刻な損傷を受けたギア歯を示している可能性があります。

怠慢の高コスト

定期的な伝達システムの点検を怠ることは、コストのかかる賭けです。故障の結果は、交換部品の価格をはるかに超えます。

計画外のダウンタイム

伝達システムの故障は、コンクリート生産プロセス全体を停止させます。この計画外のダウンタイムは、建設プロジェクトに大規模な遅延をもたらし、金銭的罰金、作業員の待機、顧客との関係悪化につながります。

修理費用の増加

数百ドルで交換できる摩耗したベアリングは、無視すると、数万ドルの費用がかかる壊滅的なギアボックスの故障を引き起こす可能性があります。予防的な点検は、マイナーな問題を大規模で高価なオーバーホールに連鎖する前に発見します。

コンクリート品質の低下

断続的に故障する伝達システムは、一貫性のないコンクリートバッチを生成します。この低品質の製品は現場で拒否される可能性があり、材料と輸送コストを無駄にするか、さらに悪いことに、後で構造的な故障につながる可能性があります。

重大な安全上の危険

負荷がかかった状態で伝達システムがロックしたり破損したりすると、非常に危険になる可能性があります。飛散物や巨大なミキサーの突然の制御不能な停止は、プラントの担当者に重傷を負わせる重大なリスクをもたらします。

運用における正しい選択をする

伝達システムのメンテナンスに対する予防的なアプローチは、唯一健全な戦略です。具体的な焦点が、点検の頻度と強度を決定します。

- 主な焦点が最大の稼働時間とプロジェクトの継続性である場合:定期的な潤滑分析と振動監視を含む、厳格な予防メンテナンスチェックのスケジュールを実装します。

- 主な焦点が即時の運用上の安全性である場合:すべてのオペレーターに、プラントを直ちに停止し、異常な音、振動、または過熱を報告する権限を与えます。

- 主な焦点が長期的な資産管理である場合:詳細なメンテナンスログを保持して摩耗と劣化を追跡し、将来の修理のコンポーネント寿命と予算を予測するのに役立てます。

最終的に、一貫した監視は、伝達システムを潜在的な負債から、運用全体を支える信頼できる資産に変えます。

概要表:

| 点検の主な理由 | 主なメリット | 怠慢のリスク |

|---|---|---|

| スムーズな運用を保証する | 一貫した高品質のコンクリート混合物 | 一貫性のないバッチ、構造的完全性の問題 |

| 早期警告サインを特定する | 費用対効果の高い、予防的な修理 | 壊滅的なギアボックスの故障、主要な修理費用 |

| 計画外のダウンタイムを防ぐ | プロジェクトスケジュールと収益性を維持する | プロジェクトの遅延、金銭的罰金、作業員の待機 |

| 運用上の安全性を向上させる | 危険な故障から担当者を保護する | 飛散物や突然の停止による怪我のリスク |

プラントの心臓を力強く鼓動させ続ける

伝達システムの故障でプロジェクトを停止させ、安全性を損なうことは避けてください。GARLWAYは、信頼性のために設計された堅牢な建設機械を専門としています。

私たちは以下を提供します:

- 耐久性のあるコンクリート混合プラント、ヘビーデューティー用途向けに構築された信頼性の高い伝達システムを備えています。

- 専門家によるサポートとガイダンス、効果的な予防メンテナンススケジュールの実装を支援します。

投資を保護し、一貫した品質を確保し、稼働時間を最大化します。当社の専門家が、お客様の運用をスムーズに稼働させ続けるお手伝いをします。

当社のコンクリートバッチングプラントおよびミキサーに関するコンサルテーションについては、今すぐGARLWAYにお問い合わせください!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートミキシングプラントにおけるシャフトエンドシールの漏洩による結果とは?コストのかかるダウンタイムと損傷を防ぐ

- バッチ処理プラントにおける遠隔監視・制御の利点は何ですか? 効率と品質を向上させる

- コンクリートプラントの電気回路の設置において考慮すべき点は何ですか?信頼性と安全な運用を確保する

- 商業用コンクリートプラントで生産される一般的なコンクリートのグレードは何ですか?C20からC50+までのガイド

- コンクリートプラントでは、計量装置は構造によってどのように分類されますか?精度に最適なシステムを選択する

- コンクリートプラントは、どのようにして製品の高品質を保証するのですか?一貫性があり信頼性の高いコンクリートを実現する

- コンクリートバッチプラントを使用するメリットは何ですか?優れた品質とコスト管理を実現

- コンクリートバッチプラントとは何ですか?また、建設においてなぜ重要なのでしょうか? | 品質と効率の鍵