投入期間は極めて重要です。なぜなら、コンクリート混合物に材料を投入する順序は、それらの間の化学反応を根本的に変化させるからです。これは混和剤の効果と、作業性や強度といったコンクリートの最終的な特性に直接影響します。

最も重要なのは、コンクリート混合は単に材料を組み合わせるだけでなく、化学を制御することであるということです。投入順序、特に水とセメントに対して混和剤をいつ加えるかは、性能を最大化しコストを削減するための強力なツールです。

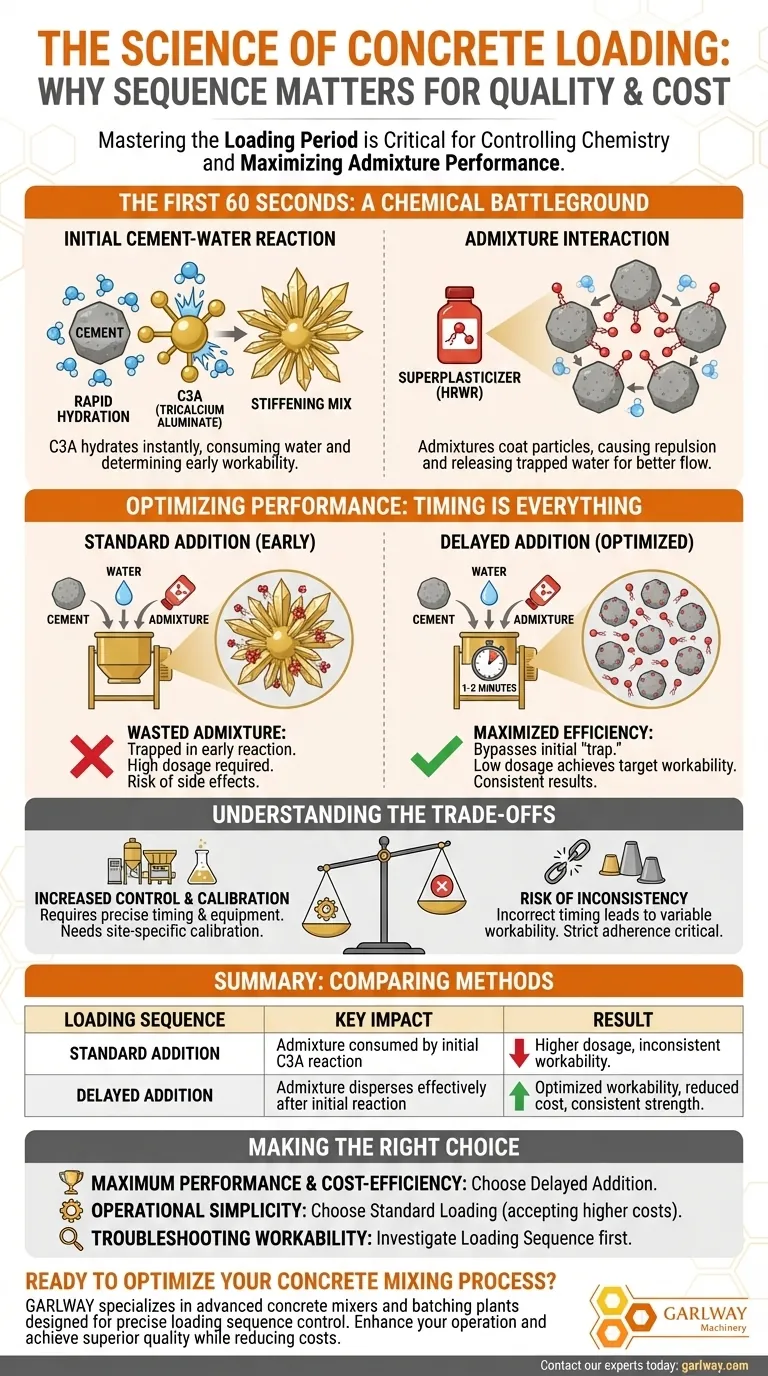

最初の60秒間の化学

初期のセメントと水の反応

水とセメントが最初に接触すると、急速で激しい化学反応が始まります。この初期の水和プロセスは、トリカルシウムアルミネート(C3A)として知られるセメント中の化合物によって支配されます。

C3Aはほぼ瞬時に水和し、水を消費して結晶性生成物を形成します。この初期反応は、コンクリートの初期の作業性と硬化特性を決定する上で重要な役割を果たします。

混和剤がこの反応とどのように相互作用するか

高性能減水剤(HRWR)などの多くの化学混和剤は、セメント粒子の表面に吸着するように設計されています。

この吸着プロセスは粒子をコーティングし、粒子同士が反発し合い、閉じ込められた水を放出させます。その結果、より多くの水を加えることなく、はるかに流動性が高く作業性の良い混合物が得られます。

混和剤の効果の最適化

早期添加の問題点

初期混合水と同じタイミングで高性能減水剤をミキサーに加えると、その大部分がすぐに反応性の高いC3Aによって消費されてしまいます。

混和剤は初期の水和生成物内に閉じ込められてしまいます。実質的に無駄になり、セメント粒子の大部分を分散させる機会を得られません。

遅延添加の威力

業界標準のベストプラクティスは遅延添加です。この方法では、まずセメント、骨材、および一部の水を混合します。

1〜2分後、初期のC3A反応が落ち着いたら、残りの水と一緒に高性能減水剤を加えます。

待つことによって、混和剤は初期の化学的な「トラップ」を回避できます。セメント粒子の全表面に吸着するために自由に残り、はるかに効果的な分散と劇的に改善された作業性が得られます。

実用的な利点:効率

この改善された分散は、目標の作業性を達成するために、高価な高性能減水剤の大幅に低い用量で済むことを意味します。

これにより、コストが節約されるだけでなく、過剰添加による過度の遅延や分離などの悪影響のリスクも軽減されます。

トレードオフの理解

プロセス制御の向上

遅延添加プロトコルの実装には、より高度なバッチ処理プラントが必要です。液体の添加を正確にタイミング設定し、順序付けるための機器と制御システムが必要です。

これは、すべての材料を最初から単純に加えるのと比較して、複雑さが一段階増します。

校正の必要性

理想的な遅延時間は普遍的ではありません。使用する特定のセメント化学、混和剤の種類、および周囲温度によって異なる場合があります。

一貫した結果を得るには、特定の材料に最適な混合順序を決定するためのテストと校正が必要です。

不整合のリスク

遅延添加のタイミングがバッチごとに正確に制御されない場合、コンクリートの作業性は大幅に変動する可能性があります。

これにより、均一で高品質なコンクリートを製造するためには、確立された混合手順の厳格な遵守が絶対に不可欠になります。

プロセスに最適な選択をする

- 主な焦点が最大のパフォーマンスとコスト効率である場合:遅延混和剤添加プロトコルの実装は、作業性を最適化し、混和剤の消費を削減するための最も効果的なアプローチです。

- 主な焦点が運用の単純さである場合:標準的な投入順序で十分かもしれませんが、目標のスランプを達成するために必要以上の混和剤を使用している可能性を受け入れる必要があります。

- 作業性の問題をトラブルシューティングしている場合:間違ったタイミングが作業性の喪失を容易に引き起こす可能性があるため、投入順序は最初に調査すべきことの1つであるべきです。

投入順序をマスターすることは、コンクリートの品質とコストを制御するための正確なレバーを提供します。

概要表:

| 投入順序 | 主な影響 | 結果 |

|---|---|---|

| 標準添加 | 初期C3A反応による混和剤の消費 | 混和剤の用量が高く、作業性のばらつきの可能性あり |

| 遅延添加 | 初期反応後に混和剤が効果的に分散 | 作業性の最適化、混和剤コストの削減、強度の均一性 |

コンクリート混合プロセスを最適化する準備はできましたか? GARLWAYは建設機械を専門としており、正確な投入順序制御のために設計された高度なコンクリートミキサーとバッチ処理プラントを提供しています。当社の機器は、世界中の建設会社や請負業者が材料コストを削減しながら、優れたコンクリート品質を達成するのに役立ちます。当社の専門家まで今すぐお問い合わせください。運用をどのように改善できるかについてご相談ください!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- 砂・セメント用HZS180生コンプラント

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント