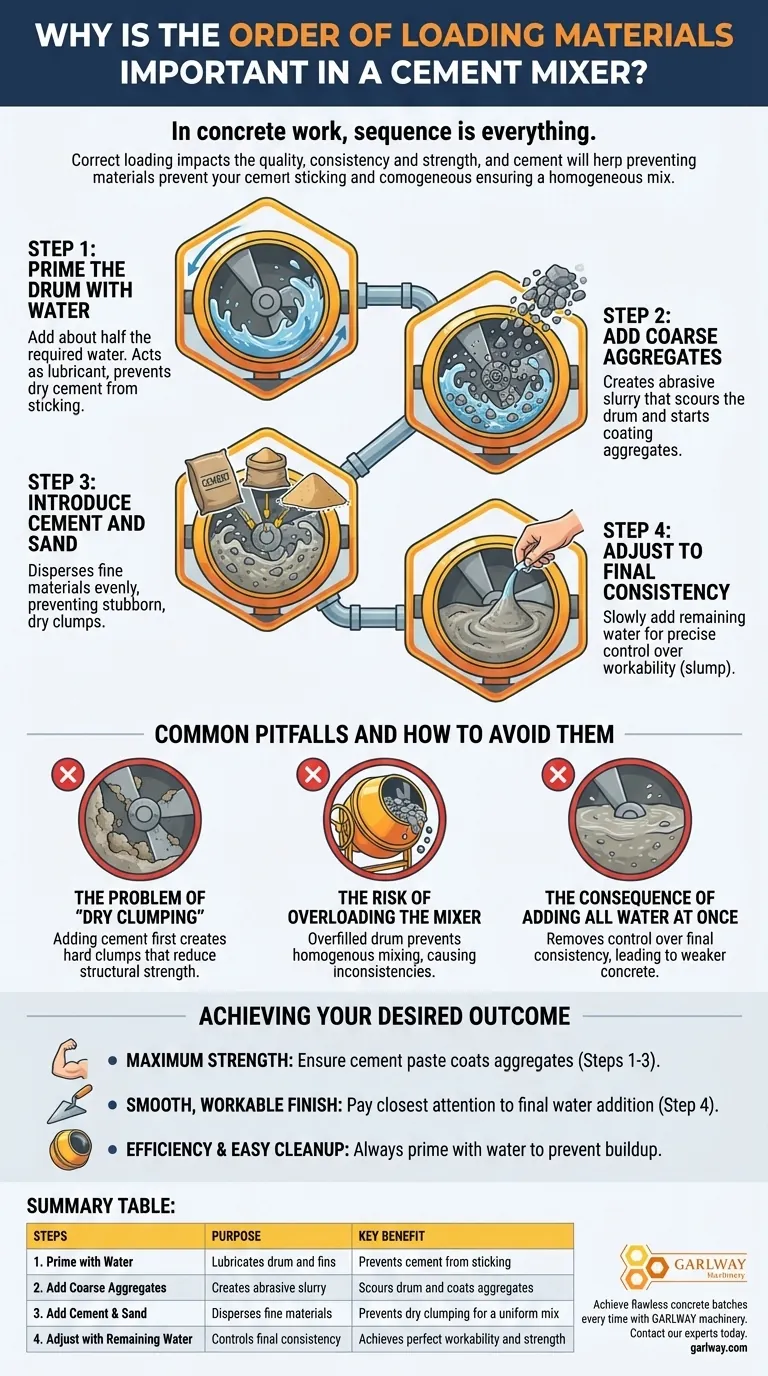

コンクリート作業では、順序がすべてです。セメントミキサーに材料を投入する順番は任意ではなく、最終的なコンクリートの品質、一貫性、強度に直接影響を与える重要なステップです。正しい手順に従うことで、乾燥したセメントがドラムに付着するのを防ぎ、砂や骨材のすべての粒子が適切にコーティングされることを保証し、均質で信頼性の高い混合につながります。

正しい投入順序は予防策です。最初に水と骨材を加えることで、潤滑性があり研磨性のあるスラリーが生成され、乾燥したセメントが固まったり付着したりするのを防ぎ、最初から均一で高品質なコンクリート混合を保証します。

適切な順序の背後にある原則

順序がなぜ重要なのかを理解することで、一貫してより良いコンクリートを生産できるようになります。このプロセスは単に材料を組み合わせるだけでなく、各成分が次の成分と効果的に結合するように準備することです。

ステップ1:水でドラムをプライミングする

プロセスは、常に、空の回転するドラムに、必要とされる全水の約半分を加えることから始めるべきです。

この最初の水は潤滑剤として機能します。ドラムの内側と混合フィンをコーティングし、乾燥したセメント粉末が金属表面に付着するのを防ぐ薄い膜を作成します。

ステップ2:粗骨材を加える

水が飛び散っている間に、砂利や砕石などの粗骨材を加えます。

水と砂利の転がる作用の組み合わせが、研磨性のあるスラリーを作成します。このスラリーはドラムの内側を効果的にこすり、材料の蓄積をさらに防ぎ、骨材のコーティングプロセスを開始します。

ステップ3:セメントと砂を導入する

次に、セメントを加え、その直後に砂を加えます。

これらの細かい材料は、移動中のスラリーに均一に分散されます。ドラムはすでに濡れており、骨材はコーティングされているため、セメントは付着する乾燥した表面がなく、頑固で乾燥した塊の形成を防ぎます。

ステップ4:最終的な一貫性に調整する

最後に、望ましい一貫性、しばしば「スランプ」と呼ばれるものに達するまで、残りの水をゆっくりと加えます。

この最終ステップにより、コンクリートの作業性を正確に制御できます。水を徐々に加えることで、水っぽい弱々しい混合を避け、特定の用途に最適なテクスチャに調整できます。

一般的な落とし穴と回避策

正しい順序から逸脱すると、コンクリートに弱点や不整合が生じ、プロジェクトの整合性が損なわれる可能性があります。

「乾燥した塊」の問題

乾燥したドラムにセメントを加えることは最も一般的な間違いです。粉末はすぐにフィンや壁に付着し、混合に完全に統合されない硬い塊を形成します。

これらの塊は、硬化した最終的なコンクリートに空隙と弱点を作成し、その構造強度を大幅に低下させます。

ミキサーの過負荷のリスク

投入順序に関係なく、ミキサーの過負荷は重大なエラーです。過剰に充填されたドラムは、材料が自由に転がるのを妨げます。

適切な転がる作用がないと、材料は均一に混合されません。結果として、混合が不十分な材料のポケットを持つ不均一なバッチになります。

一度にすべての水を加えることの結果

最初にすべての水を注ぎ込むと、最終的な一貫性を制御する能力が失われます。

砂や骨材のバッチによって、水分含有量が異なる場合があります。水を一部残しておくことで、これらの変動を補正し、混合が緩すぎないようにすることができます。緩すぎると、より弱いコンクリートになります。

望ましい結果の達成

適切な技術は、生の強度、滑らかな仕上げ、または単に効率的なワークフローなど、プロジェクトにとって最も重要な属性を優先することに依存します。

- 最大の強度を最優先する場合:セメントと砂を、最初の水と砂利を加えた後に加えることで、セメントペーストがすべての骨材を完全にコーティングしていることを確認してください。

- 滑らかで作業しやすい仕上げを最優先する場合:最終ステップに最も注意を払い、残りの水を徐々に加えて、完璧なスランプを実現してください。

- 効率と簡単な清掃を最優先する場合:常に水でドラムをプライミングすることから始めて、硬化したセメントの厄介で損傷的な蓄積を防ぎます。

この投入順序をマスターすることで、コンクリート混合は推測から予測可能で信頼性の高いプロセスに変わります。

概要表:

| 投入ステップ | 目的 | 主な利点 |

|---|---|---|

| 1. 水でプライミング | ドラムとフィンを潤滑する | セメントの付着を防ぐ |

| 2. 粗骨材を加える | 研磨性のあるスラリーを作成する | ドラムをこすり、骨材をコーティングする |

| 3. セメントと砂を加える | 細かい材料を分散させる | 乾燥した塊を防ぎ、均一な混合を実現する |

| 4. 残りの水で調整する | 最終的な一貫性を制御する | 完璧な作業性と強度を実現する |

GARLWAYの機械で、毎回完璧なコンクリートバッチを実現しましょう。

世界中の請負業者や建設会社向けの建設機器の大手プロバイダーとして、GARLWAYは、ミックスの品質は適切なプロセスと適切な機器から始まると理解しています。当社の耐久性のあるコンクリートミキサーとバッチングプラントは、これらのベストプラクティスをサポートするように設計されており、要求の厳しいプロジェクトに必要な信頼性の高いパフォーマンスを提供します。

今日、当社の専門家にお問い合わせください。お客様の特定の用途に最適なミキサーまたはバッチングプラントを見つけ、自信を持って建設してください。

ビジュアルガイド

関連製品

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 建設用コンクリートセメントミキサー ドラムミキサー

- 自動コンクリートセメントミキサー機 新品

- JZC1000 工業用コンクリートミキサー セメントミキサー 価格

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

よくある質問

- 高品質なスキッドステア用コンクリートミキサーの主な特徴は何ですか?現場での生産性を最大化する

- 自積込式コンクリートミキサーは、手動式機械と比較してどのような運用上の利点がありますか?現場での自動化と効率化を実現

- コンクリート混合における「乾燥相」と「レジーム相」の違いは何ですか?高品質コンクリートの鍵をマスターする

- コンクリートミキサーの操作に伴う安全上の懸念事項は何ですか?リスクを軽減し、現場の安全を確保する

- チルトしないドラムミキサーは、チルトするドラムミキサーとどのように動作が異なりますか?スピード対シンプルさの説明

- 体積コンクリートとレディーミックスコンクリートの違いは何ですか?現場混合 vs. プラント混合コンクリートのガイド

- コンクリートミキサーの操作コントローラーの点検には何が含まれますか?あらゆる注ぎ込み作業の安全性と品質を確保する

- 遠隔地や地方での建設において、セルフローディングコンクリートミキサーはどのように役立ちますか?現場でのコンクリートの完全な自立を実現